4.4.1. Общие сведения о механической обработке резанием . Процесс резания металлов заключается в срезании с обрабатываемой заготовкой слоя металла - припуска, специально оставленного на обработку, с целью получения детали с заданными чертежом формой, размерами и шероховатостью поверхностей.

Основными видами обработки резанием являются точение, строгание, сверление, фрезерование и шлифование. Обработка металлов резанием осуществляется на металлорежущих станках – токарных, строгальных, сверлильных, фрезерных и шлифовальных - с использованием различных режущих инструментов – резцов, сверл, фрез, шлифовальных кругов.

Наша ответственность - отличная организация процессов и действий, с тем чтобы наши внутренние и внешние партнеры были полностью удовлетворены. Специалист по поддержке высококачественных продуктов Наши клиенты Лучшие цены.

. Можно сказать, что устройство управляется численно, если инструкции, которые позволяют работать с машиной, передаются в кодированной форме. Согласно этому определению, первой машиной с числовым программным управлением был ткацкий станок Жаккарда, в котором была перфорированная программа для ленточных портов.

Движения, при которых с обрабатываемой заготовки срезается слой металла и изменяется состояние обработанной поверхности, называют движением резания .

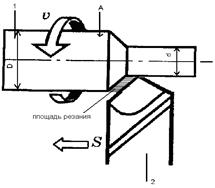

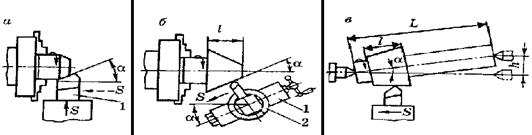

Для осуществления процесса резания необходимо иметь главное движение резания и движения подачи (рис. 4.30).

Движение, определяющее скорость отделения стружки, принимают за главное движение – скорость резания . Движение, обеспечивающее непрерывность врезания режущего лезвия инструмента в новые слои материала, принимают за движение подачи .Главное движение и движение подачи в зависимости от вида обработки могут быть вращательными или прямолинейно поступательными и совершаться как заготовкой, так и режущим инструментом.

Первоначально это оборудование имело управляемые кабелем элементы управления, и данные вводились через перфорированные карты. С появлением микропроцессоров и продвижением электроники стоимость этого оборудования снизилась до года. Поддержка и передача данных могут быть обеспечены с помощью дисков, магнитных полос и т.д.

Рисунок 1 - Структурная схема фрезерного станка с числовым программным управлением. Рисунок 2 - Схематическое представление классического численного устройства управления. Эта эволюция, обеспечивающая обработку данных в реальном времени, позволила увеличить эту команду и способствовала их интеграции в строительство автоматизированного оборудования.

Рис. 4.30. Схема обработки резанием.

При точении главное движение Д Г - вращательное движение заготовки, движение подачи Д S – прямолинейное поступательное движение режущего инструмента – резца (рис. 4.30, a). Перемещением резца относительно заготовки срезается ее исходная поверхность, которая называется обрабатываемой поверхностью 1 , и образуется новая поверхность, которая называется обработанной поверхностью 3. Временно существующая поверхность в процессе резания между обрабатываемой и обработанной поверхностями называется поверхностью резания 2. Расстояние между обрабатываемой и обработанной поверхностями, измеренное в направлении, перпендикулярном обработанной поверхности, определяется глубиной резания t. При точении глубина резания выражается уравнением t=(D-d)/2,где D и d – диаметры обрабатываемой и обработанной поверхностей, мм.

Использование численного управления не ограничивается машинами, с помощью которых материал удаляется с помощью режущих инструментов, но он также присутствует в установках лазерного луча, электроосаждении путем электроосаждения или проволоки, в сборочные операции и так далее Она также встречается сегодня, командные столы для трехмерных машин, роботов и другого оборудования.

Рисунок 3 - Численное программирование. В настоящее время производство мелких деталей не может считаться выполнимым без быстро управляемых машин с численным управлением. При обработке сложных поверхностей с использованием обычных станков перед тем, как надлежащий процесс был выполнен, потребовался прототип дерева или другого материала, который затем сканировался и копировался с переменной точностью в куске новый. Таким образом, многие сотрудники работали в течение нескольких дней на сложной детали, которая с использованием современных технологий может быть изготовлена в значительно более короткие сроки и с большой точностью.

Скорость резания при точении υ - линейная скорость точек нарабатываемой поверхности заготовки, м/мин, которая определяли и следующим уравнением: υ=10 -3 πDn, где D – диаметр обрабатываемой поверхности заготовки, мм; п – частота вращения заготовки, об/мин. Подача s при точении количественно оценивается расстоянием, на которое перемещается режущий инструмент – в направлении движения подачи за один оборот заготовки, и имеет размерность мм/об.

Однако требуется компьютерная модель. Это система, в которой запрограммированные величины непосредственно вставляются и сохраняются в определенном формате, затем автоматически считываются и декодируются для определения правильного перемещения машины, которую они командуют. Технические и экономические преимущества цифрового контроля.

В 1970-х и 1980-х годах было принято утверждать численную команду, что было бы выгодно достигать больших серий штук или создавать сложные поверхности с изменяющимся профилем. Это решение было отчасти оправдано, учитывая вес, с которым были подготовлены подготовка и программирование.

Скорость резания v, подача s и глубина резания t являются параметрами режима резания при точении.

При строгании на поперечно-строгальных станках главное движение Д Г сообщается резцу, а движение подачи Д s – заготовке (рис. 4.30, б) или главное движение Д Г – заготовка, а движение подачи Д s сообщается резцу.

В то время слабые вычислительные возможности электронного контрольного оборудования не позволяли корректировать в реальном времени геометрию инструментов и ограничивали программиста от определения траекторий осей для каждого инструмента или точки на каждом инструменте. Другими словами, он должен был написать программу для данного инструмента, и перемотка потребовала, чтобы программа была исправлена. Параллельно с этим высокая стоимость оборудования может быть принята только для больших серийных серий.

В настоящее время численное управление может использоваться экономичным способом для небольших серий или для уникальных деталей, даже если последние имеют сложные формы. Это увеличение времени исполнения связано с меньшей стоимостью производства и обработки данных для эталона.

При сверлении (зенкеровании и развертывании) как главное движение Д Г , так и движение подачи Д s обычно сообщается режущему инструменту – сверлу (зенкеру, развертке) (рис. 4.30, в).

При фрезеровании главное движение Д Г сообщается режущему инструменту - фрезе, а движение подачи Д s - заготовке (рис. 4.30, г).

Исходная информация, такая как эта обработка на станках с ЧПУ, является невыгодной, поэтому ее необходимо обновить. Компьютерная помощь позволяет быстрее определять геометрию заготовки, быстрый дизайн технологии обработки, быстрые и расчеты в реальном времени для определения условий эксплуатации. В этом контексте время, необходимое для обеспечения программирования, может быть сокращено наполовину, а время выполнения 10 треков также может быть уменьшено в два раза.

Эти преимущества, как правило, связаны с техническим вводом цифрового управления, но гораздо более заметны в автоматизированном программировании, что устраняет ограничения на время программирования, позволяя. Автоматизация и численное управление позволили увеличить время резки в реальном времени с 15% до 35%.

При протягивании (рис. 4.30, д) главное движение поступательное Д Г сообщается режущему инструменту – протяжке. За величину подачи s Z определяющим толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т.е. разность размеров по высоте двух соседних зубьев протяжки.

При круглом шлифовании (рис. 4.30, е)главное движение Д Г сообщается режущему инструменту– шлифовальному кругу, а движение подачи Д s – заготовке.

Автоматическая смена инструмента, автоматическая регулировка и смена деталей в конце процесса обработки привели к реальному времени обработки около 65%. Очевидно, что этот анализ игнорировал долговечность инструмента и останавливался из-за повреждения или организации.

Что касается технического и экономического вклада численного контроля, то можно сделать следующее. Цифровое управление позволяет достичь совершенства в производстве, поскольку оно обеспечивает: высокую точность, повторяемость, надежность - гибкость и качество, незаменимые в рыночной экономике. численный контроль обеспечивает изготовление сложных деталей с минимальными материальными и финансовыми усилиями. Практический подход Промышленная и производственная серия.

Скорость резания υ при сверлении (зенкеровании и развертывании), фрезеровании и шлифовании определяется, так же как и при точении, только диаметром режущего инструмента. Скорость резания υпри шлифовании имеет вид υ=10 -3 πDn/60, м/с).

Скорость резания υпри строгании (м/мин) является линейной скоростью перемещения, резца или заготовки.

Константин Г. «Основы вспомогательного дизайна». Специальность: Техник-мехатроник. Профессор Попеску Моника Эле: Петреску Адриан. Идея численного контроля имеет старые корни. Численное управление, как мы его знаем сегодня, появилось до изобретения микропроцессоров, используемых в современных компьютерах. Это потребовало сложной механической обработки по очень высокой себестоимости.

Автомобили были не слишком надежны. Во втором поколении электронные трубки были заменены транзисторами, что привело к более низкому нагреву и большей надежности контрольного пола. Кроме того, контроллер занимает меньшее пространство. У аппаратов первого и второго поколения не было памяти программ. Инструкции были сохранены на перфорированной полосе и передавались машинам поочередно. Машина получила инструкцию, выполнила ее, а затем вызвала следующую инструкцию.

Подача s и глубина резания t определяются аналогично точению, только при строгании подача s имеет размерность мм/дв.ход (дв. ход – двойной ход резца или заготовки), а при сверлении (зенкеровании, развертывании) и фрезеровании также рассматривается подача на режущую кромку (зуб) режущего инструмента s z , которая определяется уравнением s z =s/z, где z – количество режущих кромок (зубьев) инструмента. При фрезеровании рассматривается также минутная подача s, которая численно оценивается значением перемещения фрезы относительно заготовки за минуту и имеет размерность мм/мин. При шлифовании подача s (мм/об) определяется в долях ширины шлифовального круга В: s =kB, где В – ширина шлифовального круга, мм, а k – коэффициент, принимаемый в зависимости от точности обработки 0,2-0,8.

В третьем поколении использовались интегрированные и модульные схемы и была введена память памяти программ. Первоначально воспоминания были магнитными, с магнитными ленточными роликами, а затем электронными, с интегральными схемами. По мере развития технологий были введены и использованы электронные печатные платы. Они были разработаны для запуска фиксированной программы. Они выполняли общие и общие действия: сверление, фрезерование, ректификация и т.д. плиты были вставлены в специальные слоты и, когда они больше не нужны, они были заменены.

Режущим инструментом называется инструмент для обработки металлов резанием. Наиболее распространенный режущий инструмент – резец – состоит из режущей части Б и стержня А (рис. 4.31).

Режущая часть имеет переднюю поверхность 1 и несколько задних поверхностей 3 и 4, из которых одна называется главной задней поверхностью 4, а остальные - вспомогательными задними поверхностями 3. Передняя поверхность 1 обращена по ходу главного движения в сторону срезаемого слоя на обрабатываемой заготовке и по ней перемещается стружка. Главная задняя поверхность 4 обращена к поверхности резания, вспомогательная задняя поверхность 3 к обработанной поверхности заготовки.

Их также называли консервированными циклами. Сегодня мы можем говорить о четвертом поколении машин с числовым программным управлением, в которых машинный контроллер основан на микропроцессорной технологии и текущих калькуляторах. Металлообработка - одно из самых старых человеческих желаний. На протяжении всей истории способность металлообработки, особенно используемая для строительства оружия и бытовых инструментов, привела к тому, что некоторые цивилизации оживили экономическое развитие.

В начале прошлого века металлообработка была изобретена станками, которые контролировались оператором, который практически сделал все движения инструмента для получения готовой детали. Среди наиболее важных технологических операций, выполняемых станками, являются: токарная, расточная, резьбонарезная, фрезерная, сверлильная, шлифовальная, шлифовальная, снятие заусенцев и т.д.

Рис. 4.31 . Конструкция резца и вспомогательные плоскости при точении.

Передняя и задние поверхности, пересекаясь, образуют главное 6 и вспомогательное 2 режущие лезвия. Точка пересечения главного и вспомогательного режущих лезвий образует вершину 5 режущей части резца. На всех инструментах лезвия в поперечном сечении имеют форму клина.

Сегодня механическая обработка является одним из важнейших направлений промышленной поддержки и развития. Из отраслей, получающих выгоду от продукции, производимой этими станками, наиболее важным является машиностроение. В автомобильной, аэрокосмической и морской промышленности используются двигатели с очень точной механической обработкой деталей. Гидравлические и пневматические компоненты, электродвигатели, механическое оборудование на автоматизированных производственных линиях, а также в быту: швейные и стиральные машины, все эти и многие другие построены с механическими деталями с помощью станка.

Положение поверхностей и лезвий режущей части инструмента координируется относительно его державки угловыми размерами, называемыми геометрическими параметрами. Геометрические параметры инструмента рассматриваются с использованием основной плоскости, а также плоскостей резания и главной секущей (рис. 4.31, б).

Положение поверхностей и лезвий режущей части инструмента координируется относительно его державки угловыми размерами, называемыми геометрическими параметрами. Геометрические параметры инструмента рассматриваются с использованием основной плоскости, а также плоскостей резания и главной секущей (рис. 4.31, б).

Движения машины должны приводить в движение режущий инструмент. С точной скоростью вращения инструмента. С точной скоростью опрокидывания. Эти оси могут быть точно перемещены и точно расположены вдоль диапазона хода. Наиболее известные типы осей являются линейными и вращательными.

Разница между классическим автомобилем, ручным управлением и автомобилем с числовым программным управлением. Эти направления называются осями автомобиля. Центральный вычислительный блок для численного управления посылает команды позиционирования двигателям. Специальные преобразователи, смонтированные на осях станка, должны возвращаться к центральному блоку, чтобы двигатели работали правильно и перемещали оси с помощью команды. Способность машины перемещать центральную точку в трех направлениях одновременно позволяет отслеживать любую траекторию или поверхность в рабочей области.

Основная плоскость I плоскость, параллельная продольной и поперечной подачам и совпадающая с основанием державки резца.

Плоскость резания II - плоскость, касательная к поверхности резания и проходящая через главную режущую кромку.

Министерство образования и науки Российской Федерации

Все движения намного быстрее и точнее, чем те, которые могут выполнять оператор-человек. Промышленный робот - это форма машины с численным управлением, в которой движения робота управляются с помощью того же типа контроллера, с которым также оснащены станки. Разница заключается в использовании языка программирования. Робот состоит в основном из шарнирного механического рычага, который имеет механическое торцевое устройство, которое позволяет роботу захватывать различные объекты или может нести сварочный аппарат в разных точках кузова автомобиля, или красящей машины, которая перемещается по сложной траектории, ввиду равномерной окраски.

Федеральное агентство по образованию

Новосибирский Государственный Технический Университет

Бердский филиал

По предмету «Технология машиностроения»

Тема: Обработка деталей на токарных станках

Выполнил: Студент 3 курса

Группы ЭУБ-72.

Камышанов А.Ю.

Шифр: 505667207

Проверил: Никитин Юрий

Вадимович

Можно сказать, наоборот, поскольку станок - это своего рода робот. Тем не менее, оба имеют общий факт, что их работа зависит от числовой программы, которая может очень легко меняться, поэтому всего за несколько секунд станок или робот могут выполнять другие задачи.

Операторское вмешательство в производство деталей может быть уменьшено или устранено. Этот аспект предлагает пользователю несколько преимуществ, таких как: уменьшение усталости, уменьшение ошибок, вызванных человеческой ошибкой, постоянное время цикла и, следовательно, предсказуемое производство.

Введение

Основные понятия и определения токарной обработки

Технологическая оснастка

Автоматизация и механизация токарной обработки

Заключение

Список использованной литературы

Научно-технический прогресс во всех отраслях общественного производства означает непрерывное развитие и совершенствование орудий и предметов труда, создание принципиально новых машин, материалов, источников энергии, технологических процессов, а также связанных с ними прогрессивных форм организации производства.

Ведущая роль в решении этих задач принадлежит машиностроению, которое создает наиболее активную часть основных производственных фондов, в значительной степени определяет темпы технического прогресса, роста общественного производства и его эффективности.

Продукция машиностроения обеспечивает создание не только собственной технологической базы, но и технологической базы для других отраслей промышленности, а также во многом определяет уровень развития социально-экономической системы страны и ее национальной безопасности.

Обработка резанием - одна из наиболее распространенных операций при изготовлении деталей из конструкционных материалов. В настоящее время до 80% деталей машин, аппаратов и приборов изготовляется методом снятия стружки. Большое разнообразие конструкционных материалов, применяемых в машиностроении, а также высокие требования к точности и качеству обрабатываемых поверхностей ставят перед технологами проблемы изыскания методов и средств наиболее производительной и экономически целесообразной обработки резанием.

Токарная обработка является одной из разновидностей обработки металлорезанием. Она осуществляется срезанием с поверхностей заготовки определенного слоя металла (припуска) резцами, сверлами и другими режущими инструментами на токарных станках. На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ. Станок сообщает заготовке вращение, а режущему инструменту – движение относительно нее. Благодаря различным движениям заготовки и резца происходит процесс резания.

Токарная обработка (точение) – наиболее распространенный метод изготовления деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках. На них можно производить обтачивание и растачивание цилиндрических, конических, шаровых и профильных поверхностей этих деталей, подрезание торцов, вытачивание канавок, нарезание наружных и внутренних резьб, накатывание рифлений, сверление, зенкерование, развертывание отверстий и другие виды токарных работ. Иными словами обработка на токарных станках представляет собой изменение формы и размеров заготовки путем снятия припуска. Станок сообщает заготовке вращение, а режущему инструменту – движение относительно нее. Благодаря различным движениям заготовки и резца происходит процесс резания.

Понятие о припуске на обработку. Детали машин, обрабатываемые на металлорежущих станках, изготавливают из отливок, поковок, кусков прокатного материала и других заготовок.

Припуском называется слой металла, который необходимо удалить с заготовки для получения детали в окончательно обработанном виде.

Слой металла, снимаемый на токарном станке, называется припуском на токарную обработку.

Часть металла, снятая с заготовки в процессе её обработки, называется стружкой .

Клин как основа любого режущего инструмента. Резание металлов осуществляется инструментами, имеющими, как правило, форму клина. Это объясняется способностью клина создавать выигрыш в силе, необходимой для проникновения инструмента в обрабатываемый материал. Причем этот выигрыш возрастает по мере уменьшения угла заострения клина р (рис. 1).

Рис. 1. Схемы действия клина (а) и резца (б)

Движения резания при точении. На рис. 2 схематически показано обтачивание детали 1 резцом 2. Деталь при этом вращается по стрелке υ, а резец перемещается по стрелке s и снимает с детали стружку. Первое из этих движений является главным . Оно характеризуется скоростью резания. Второе движение - движением подачи .

Рисунок 2. Движения и элементы резания при точении.

Скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка А обрабатываемой поверхности (рис.2) детали относительно режущей кромки резца. Скорость резания измеряется в метрах в минуту и обозначается буквой υ.

где υ- искомая скорость резания в м/мин; π- отношение длины окружности в её диаметру, равное 3,14; D- диаметр обрабатываемой поверхности детали в мм; n- число оборотов в минуту.

Подача. Подачей называется величина перемещения резца за один оборот обрабатываемой детали. Измеряется в мм, обозначается буквой s.

Подача называется продольной , если перемещение резца происходит параллельно оси обрабатываемой детали, и поперечной , когда резец перемещается перпендикулярно к этой оси.

Глубина резания . Глубиной резания называется толщина снимаемого слоя материала, измеренная по перпендикуляру к обработанной поверхности детали. Измеряется в мм и обозначается буквой t.

Глубиной резания при наружном обтачивании является половина разности диаметров обрабатываемой детали до и после прохода резца. Таким образом, если диаметр детали до обтачивания был 100 мм, а после прохода резца стал равен 90 мм, то это значит, что глубина резания была:

t =(100-90)/2 = 5 мм.

Срез, его толщина, ширина и площадь. Срезом называется поперечное сечение слоя металла, снимаемого при данной глубине резания и подаче. Размеры среза характеризуются его толщиной и шириной.

Толщиной среза называется расстояние между положениями режущей кромки резца до и после одного оборота детали, измеренное по перпендикуляру к режущей кромке. Толщина среза измеряется в мм и обозначается буквой a .

Шириной среза называется расстояние между крайними точками работающей части режущей кромки. Измеряется в мм и обозначается буквой b.

Четырехугольник, заштрихованный на рис. 2, изображает площадь среза. Площадь среза равна произведению подачи на глубину резания. Площадь среза измеряется в мм, обозначается буквой f и определяется по формуле:

где f- площадь среза, мм; s- подача на один оборот в мм; t- глубина резания в мм.

Образование стружки и сопровождающие его явления. Процесс резания (стружкообразования) – сложный физический процесс, сопровождающийся большим тепловыделением, деформацией металла, изнашиванием режущего инструмента и наростообразованием на резце. Знание закономерностей процесса резания и сопровождающих его явления позволяет рационально управлять этим процессом и обрабатывать детали более качественно, производительно и экономично.

При резании различных материалов могут образовываться следующие виды стружек: сливные (непрерывные), скалывания (элементные) и надлома (рис.3).

Рисунок 3. Типы стружек: а – сливная, б – скалывания, в – надлома.

Сливная стружка образуется при резании вязких и мягких металлов (мягкая сталь, латунь) с высокой скоростью. Чем больше скорость резания и вязкость обрабатываемого материала, а также меньше угол резания и толщина среза и выше качество смазочно-охлаждающей жидкости, тем стружка ближе к сливной.

Стружка надлома образуется при резании хрупких металлов (бронзы, чугуны). Такая стружка состоит из отдельных, почти не связанных между собой элементов. Обработанная поверхность при образовании такой стружки получается шероховатой, с большими впадинами и выступами. В определенных условиях, например при обработке чугунов средней твердости, стружка надлома может получиться в виде колец. Сходство ее со сливной стружкой только внешнее, так как достаточно сжать такую стружку в руке, и она легко разрушится на отдельные элементы.

Стружка скалывания занимает промежуточное положение между сливной стружкой и стружкой надлома и образуется при обработке некоторых сортов латуни и твердых сталей с большими подачами и относительно малыми скоростями резания. С изменением условий резания стружка скалывания может перейти в сливную, и наоборот.

В целях создания наилучших условий для отвода стружки из зоны резания необходимо обеспечить ее дробление или завивание в спираль определенной длины.

Дробленую стружку в виде колец и полуколец диаметром 10-15 мм и более следует рассматривать как хорошую. Эта стружка, несмотря на то, что занимает меньший объем и легче транспортируется, снижает стойкость инструмента.

Мелкодробленая стружка должна рассматриваться как удовлетворительная. Помимо снижения стойкости резцов такая стружка, разлетаясь во все стороны, попадает на поверхности станка, нарушает нормальную работу его узлов.

Формирование стружки в виде непрерывной спирали, прямой ленты и путаного клубка не удовлетворяет требованиям обработки деталей на станках с ЧПУ и поэтому должно быть исключено.

При некоторых условиях резания на переднюю, поверхность режущей кромки налипает обрабатываемый материал, образуя нарост . Он имеет клиновидную форму, по твердости в 2-3 раза превышает твердость обрабатываемого металла. Являясь как бы продолжением резца, нарост изменяет его геометрические параметры: участвует в резании металла, влияет на результаты обработки, изнашивание резца и силы, действующие не резец. При обработке нарост периодически разрушается (скалывается) и вновь образуется. Часть его уходит со стружкой, а часть остается вдавленной в обработанную поверхность (рис. 4).

Рисунок 4. Образование и срыв нароста.

Отрыв частиц нароста происходит неравномерно по длине режущего лезвия, что приводит к мгновенному изменению глубины резания. Эти явления, повторяющиеся периодически, ухудшают качество обработанной поверхности, так как вся она оказывается усеянной неровностями. С увеличением пластичности обрабатываемого металла размеры нароста возрастают. При обработке хрупких материалов, например чугуна, нарост может и не образоваться.

Оборудование, применяемое при токарной обработке

Токарный станок - станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец - режущий инструмент - перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Виды токарных станков.

1. Токарно-винторезный станок . Токарно-винторезный станок модели 1К62 (к примеру) служит для токарной обработки методом точения наружных поверхностей и торцов деталей с помощью резцов, а также сверление отверстий в деталях с центральной осью вращения, зенкерование, развертывание, тонкого растачивания отверстий, нарезания всех видов наружных и внутренних резьб с помощью резцов – метчиков и плашек.

Станок используется в единичном и мелкосерийном производствах, т.к. он широкоуниверсальный.

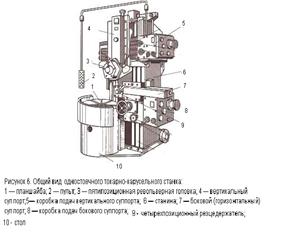

Основными узлами принятого в качестве примера станка 1К62 являются (рис. 5):

1 - передняя бабка, в которой расположен шпиндель, коробка скоростей.

2 - суппорт, состоящий из фартука впереди, нижних продольных салазок (продольная подача), среднепоперечных салазок (поперечная подача), верхнеповоротных салазок (угловая подача), резцедержателя.

3– задняя бабка, состоит из продольных салазок, корпуса и выдвигаемой пиноли. 4– горизонтальная станина на двух тумбах, внутри передней тумбы двигатель привода главного движения, в задней- двигатель ускоренных подач суппорта, между тумбами – металлическое корыто для сбора стружки.

5- коробка подач, служит для изменения величин подач суппорта.

Метод работы: деталь крепится в центрах или в патроне и от шпинделя получает главное вращательное движение. Режущий инструмент – резец крепится в резцедержателе и получает движение продольной, поперечной и угловой подач. Хвостовые инструменты (сверла, зенкеры, метчики, развертки) крепятся в пиноли задней бабки и получают движение осевой подачи.

Особенности конструкции токарно-программных станков и особенности их применения

Конструктивно, программные и универсальные станки имеют те же узлы, но вместо механических приводов с ручным переключением подач и скоростей в этих станках стоят электроприводы с изменением скорости и подачи плавно, непрерывно по командам ЧПУ.

Назначение программных станков: токарная обработка точных диаметральных и линейных размеров, завязанных между собой жесткими требованиями цилиндричности, допусков перпендикулярности торцов коси деталей. Применяют в единичном и в серийном производствах.

В карусельных станках для обеспечения безопасности обслуживания ось шпинделя вертикальна, а базовая плоскость планшайбы - горизонтальна (рис.6).

Карусельные станки бывают: 1) одностоечные; 2) двухстоечные.

2. Токарно-карусельные станки. Относятся к классу средних и тяжелых станков, которые служат для обработки деталей диаметром от 500 мм и выше, массой более 50 – 100 кг.

Токарные станки серийного производства. Они отличаются от универсальных тем, что на них обрабатывают заготовки штампованные, литые, т.е. весь припуск можно снимать за один проход одного инструмента. Конструктивно у них имеется переднепоперечный суппорт и задний револьверный суппорт.

Токарно - револьверные станки позволяют резко увеличить производительность при обработки сложных деталей, требующих большого количества инструментов в серийном производстве.

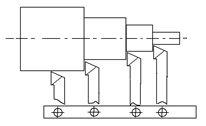

Многорезцовые токарные полуавтоматы. Токарные резцовые полуавтоматы служат для обработки из поковок и отливок многоступенчатых валов в серийном и крупносерийном производстве. Такие станки могут одновременно выполнять более одной операции, с использованием большого количества инструментов (до 10 резцов), что серьёзно повышает производительность таких станков (рис.7).

Рисунок 7. Эскиз устройства резцедержателя и обработки заготовки на многорезцовом токарном полуавтомате

Инструмент, применяемый при токарной обработке

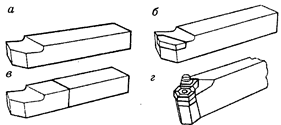

Резцы. Основными инструментами при токарной обработке являются резцы. В зависимости от характера обработки резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя. По форме и расположению лезвия относительно стержня резцы подразделяют на прямые (рис. 8, а), отогнутые (рис.8, б), и оттянутые (рис.8, в). У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части.

Рисунок 8. Разновидности токарных резцов: а - прямые, б - отогнутые, в - изогнутые, г - оттянутые по отношению к оси державки резца или быть смещено вправо или влево.

По назначению токарные резцы разделяют на проходные, расточные, подрезные, отрезные, фасонные, резьбовые и канавочные (рис.9).

Рисунок 9. Типы токарных резцов: а - проходные прямые и б - проходные отогнутые, в - проходные упорные, г, д - подрезные, е - расточные проходные, ж - расточные упорные, 3 - отрезные, и - фасонные, к - резьбовые

Проходные прямые (рис.9, а) и отогнутые (рис.9, б) резцы применяют для обработки наружных поверхностей.

Для одновременной обработки цилиндрической поверхности и торцовой плоскости применяют проходные упорные резцы (рис.9, в), работающие с продольным движением подачи.

Подрезные резцы применяют для подрезания торцов заготовок. Они работают с поперечным движением подачи по направлению к центру (рис.9, г ) или от центра (рис.9, д ) заготовки. Расточные резцы используют для растачивания отверстий, предварительно просверленных или полученных штамповкой или литьем. Применяют два типа расточных резцов: проходные - для сквозного растачивания (рис.9, е), упорные - для глухого (рис.9, ж ).

Отрезные резцы применяют для разрезания заготовок на части, отрезания обработанной заготовки и протачивания канавок. Они работают с поперечным движением подачи (рис.9, з).

Фасонные резцы применяют для обработки коротких фа сонных поверхностей с длиной образующей линии до 30-40 мм. Форма режущей кромки фасонного резца соответствует профилю детали. По конструкции такие резцы подразделяют на стержне вые, круглые, призматические, а по направлению движения подачи - на радиальные и тангенциальные. На токарновинторезных станках фасонные поверхности обрабатывают, как правило, стержневыми резцами, которые закрепляют в резцедержателе станка (рис.9, и). Резьбовые резцы (рис.9, к) служат для формирования наружных внутренних резьб любого профиля: прямоугольного, треугольного, трапецеидального. Форма их режущих лезвий соответствует профилю и размерам поперечного сечения нарезаемых резьб.

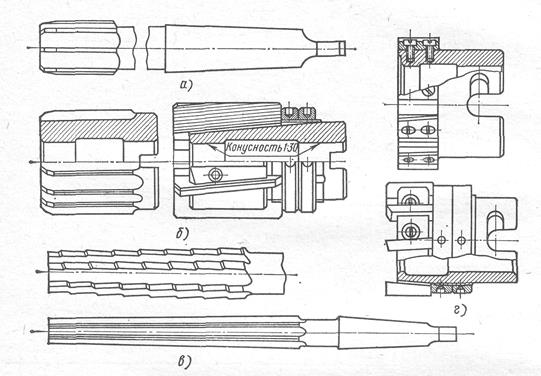

По конструкции различают резцы цельные, изготовленные из одной заготовки; составные (с неразъемным соединением его частей); с припаянными пластинами; с механическим креплением пластин (рис.10).

Рисунок 10. Типы токарных резцов по конструкции: цельные (а, б) составные с припаянными (в) или с механическим креплением (г) пластинами.

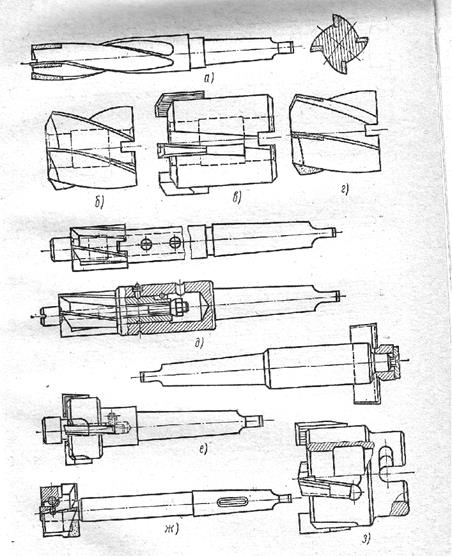

Сверла. Свёрла предназначены для сверления и рассверливания орверстий диаметром до 80 мм. Различают следующие типы сверл (рис. 1 приложения): цилиндрические с винтовой канавкой и коническим хвостовиком (стандартные и удлиненные); сверла для рассверливания чугуна с пластинкой из твердого сплава; перовые для глубоких отверстий; полые для кольцевого сверления отверстий диаметром более 60 мм.

Зенкеры. Зенкеры предназначены для окончательной обработки просверленных отверстий по 11, 12-13 квалитетам или для обработки гнезд с плоским дном под головки винтов и болтов.

Зенкеры бывают следующих типов (рис. 2 приложения): 1) со спиральным зубом, коническим и цилиндрическим хвостовиком (быстрорежущие или с пластинками твердого сплава); 2) со спиральным зубом (насадные и цельные); 3)насадные, со вставными ножами, быстрорежущие; 4) насадные, оснащенные твердым сплавом; 5) для цилиндрических углублений (цельные и съемные); 6) для зачистки торцовых поверхностей (пластинчатые или со вставными ножами); 7) зенковки обратные со штифтовым замком, оснащенные пластинками твердого сплава; 8) специальные для борштанг.

Развертки. Развертки предназначены для чистовой обработки отверстий с целью получения правильной формы и точных размеров по 6-7 и 8-9 квалитетам и шероховатости поверхности по 7-8 классам.

Типы разверток следующие (рис. 3 приложения): 1)цельные с цилиндрическим или коничским хвостовиком; 2) насадные для сквозных и глухих отверстий; 3) конические; 4) специальные для оправок и борштанг.

Метчики. На токарных станках нарезание резьбы в отверстиях производятся машинными метчиками или резьбовыми резцами. Машинные метчики (рис. 15) используют для нарезания метрической резьбы от М6 до М52 мм, дюймовой резьбы от ¼ до 2"" , трубной резьбы от 1/8 до 2"" и конической резьбы от 1/16 до 2"".

Рисунок 15. Метчики: а - для цилиндрических резьб, б - для конических резьб

Резьбы большого диаметра нарезают сборными регилируемыми метчиками, размеры и конструкция которых не стандартизированы.

Технологическая оснастка

Универсальность металлорежущего станка расширяется применением принадлежностей и приспособлений. На токарном станке основными из них являются: патроны, центры (рис.16), люнеты. Применяются и вспомогательные приспособления: сверлильный патрон, переходные втулки, хомутики.

Рисунок 16. Вращающийся центр

Из патронов наибольшее распространение получил самоцентрирующийся трех кулачковый патрон (рис.17). Его конструкция обеспечивает одновременное перемещение трех кулачков в радиальном направлении, благодаря чему заготовка устанавливается по оси шпинделя.

Рисунок 17. Самоцентрирующийся трех кулачковый патрон

При несимметричном сечении заготовок, когда правильное ее закрепление в трех кулачковом патроне невозможно, применяют четырех кулачковый патрон с раздельным зажимом кулачков или планшайбу (рис.18).

Рисунок 18. Планшайба

При обработке в центрах, для придания вращения заготовке, применяют поводковые патроны (рис.19). При наружной обработке длинномерных заготовок малого диаметра с целью предотвращения прогиба используют неподвижный (рис.20, а) или подвижный (рис.20, б) люнеты.

![]()

Рисунок 19. Обработка в центрах: 1 - поводковый патрон, 2 - передний центр, 3 - хомутик, 4 - задний патрон, 5 - пиноль задней бабки

Рисунок 20. Обработка длиномерных заготовок с использованием неподвижного (а) и подвижного (б) люнетов

Конические поверхности на токарном станке обрабатывают следующим способами: широким, токарным резцом, поворотом верхних салазок, смещением корпуса задней бабки в поперечном направлении и с помощью копирной или конусной линейки.

Широким резцом (рис.21, а) обтачивают обычно короткие конические поверхности с длиной в 25- 30 мм.

При обработке конических поверхностей поворотом верхнего суппорта (рис.21, б) его устанавливают под углом, равным половине угла при вершине обрабатываемого конуса. Обработка ведется при ручной подаче. Угол поворота определяется по формуле:

![]()

Смещением корпуса задней бабки в поперечном направлении (рис.21, в) обтачивает длинные конические поверхности с небольшим углом конуса при вершине (до 12°). При этом смещение заднего центра в поперечном направлении определяется из выражения:

![]()

Способ обработки конических поверхностей с помощью конусной линейки (рис.21, г), прикрепляемой к станине станка, позволяет получать коническую поверхность с углом при вершине до 40°. Обработка ведется с включением механической подачи.

Рисунок 21. Способы обтачивания конусов: а - широким резцом, б- поворотом верхнего суппорта, в -смещением корпуса задней бабки; г - с помощью конусной линейки, 1- поворотная линейка, 2 - ползушка, 3 - неподвижная линейка, 4 - винт, 5 - шкала, 6- тяга, 7 - кронштейн, 8 -салазки, 9 –корпус; где D u d - диаметры обрабатываемых конических поверхностей, мм; L - высота конуса, мм.

В зависимости от формы и размеров заготовок применяют различные способы их закрепления. При отношении длины заготовки к диаметру L/D < 4 заготовку закрепляют в патроне. При 4

Распространенным способом является обработка в центрах (рис. 22), так как она позволяет переставлять деталь со станка на станок без последующей выверки. При этом в торцах обрабатываемой детали предварительно засверливают центровые отверстия. Форма и размеры центровых отверстий (рис.22) стандартизованы. При установке на станке в эти отверстия входят острия центров передней и задней бабок станка. Для передачи вращения от шпинделя передней бабки к обрабатываемой детали применяют поводковый патрон 1 (рис.22), устанавливаемый на шпинделе, и хомутик 2, закрепленный на заготовке.

Рисунок 22. Обработка в центрах: 1 -поводковый патрон, 2 - хомутик, 3 - гайка, 4 -стержень, 5 -гайка, 6 - вращающийся центр, 7 - втулка, 8 - передний центр

Центры устанавливаются в шпинделе станка и пиноли задней бабки. Центр, установленный в шпинделе, вращается вместе с заготовкой. Простой центр (рис.23, а), установленный в пиноли задней бабки, не вращается, поэтому изнашивается сам и изнашивает центровое отверстие заготовки. Для предотвращения износа применяют вращающийся центр Иногда используют: срезанный центр при подрезке торца; обратный центр (рис.23, б) при обтачивании заготовок небольшого диаметра (до 5 мм).

Рисунок 23. Токарные центры: а - простой центр (1 - конус, 2 - шейка, 3 - конус, 4 - хвостовик); б - обратный центр

Чтобы повысить производительность и качество токарной обработки, рациональнее использовать рабочее время токаря и повысить эффективность его труда, проводят постоянную работу по автоматизации и механизации токарных станков. Автоматизация – это процесс создания приборов, устройств и механизмов, которым частично или полностью передаются функции управления станком и контроля качества обработки деталей. Механизация – это оснащение станка устройствами, которые облегчают труд токаря и освобождают его от выполнения физически тяжелых, трудоемких и утомительных работ.

К средствам механизации относят транспортные средства, зажимные устройства (самозажимные поводковые патроны, патроны с пневмо - или гидрозажимом, заднюю бабку с гидро - или пневмоприводом пиноли), механизированный привод подач резцовых салазок, задней бабки, а также гидросуппорт, который позволяет обрабатывать заготовки по копиру, закрепляемые в центрах и в патроне, по наружным и внутренним поверхностям.

К средствам автоматизации можно отнести устройства управления (датчики, кулачки, ограничители, конечные выключатели, упоры) и измерения, загрузочные устройства, устройства уборки стружки, действие которых скоординировано с работой станка и требует вмешательства рабочего только при наладке станка или при подналадке в процессе работы.

В условиях серийного производства деталей эффективно использование автоматов и полуавтоматов, обрабатывающих детали типа втулок, колец, валов, включая контроль их размеров, автоматически, без участия рабочего, который следит за исправной работой автомата, периодически загружает его заготовками и контролирует качество обработки. Обработка деталей на полуавтомате производится с участием рабочего, который производит смену заготовки, пуск станка, измерение обработанной детали и др.

Автоматы и полуавтоматы, связанные между собой транспортными и загрузочными устройствами, образуют автоматизированные участки (если имеется возможность переналадки на обработку другой детали) или автоматическую линию (если такая возможность практически отсутствует).

Станки с числовым программным управлением (ЧПУ) по сравнению с обычными имеют следующие преимущества: повышение производительности и сокращение времени переналадки станка с одной детали на другую; сокращение сроков подготовки производства и др.

Огромное число морально устаревших станков может быть рационально использовано путем модернизации силами предприятия. Модернизация оборудования не является временным мероприятием. В связи с тем, что моральное старение станочного оборудования происходит значительно быстрее его физического износа, промышленные предприятия вынуждены постоянно заниматься вопросами модернизации станков.

Заключение

Из всего вышесказанного в данной работе можно заключить, что токарная обработка является одним из самых универсальных видов обработки. Этим методом можно получать детали любой формы при любых требованиях к чистоте и точности обрабатываемых поверхностей. Однако универсальность токарной обработки (универсальные методы, универсальное оборудование) способствует увеличению стоимости изготовления, т.к. многие операции требуют ручного труда высокой квалификации.

На токарных станках производится обработка наружных и внутренних цилиндрических, конических, фасонных поверхностей, торцевых плоскостей; нарезка резьбы внутренней и наружной резцами, метчиками и плашками; обрабатываются отверстия сверлами, зенкерами, развертками; накатывается рельеф и мелкомодульные зубчатые колеса и другое.

При токарной обработке применяются различные приспособления, повышающие производительность и сокращают трудоемкость рабочих.

Для повышения производительности и качества токарной обработки, рационального использования рабочего времени токаря и повышения эффективности его труда, проводят постоянную работу по автоматизации и механизации токарных станков.

Универсальность токарного станка играет большую роль в производстве деталей, однако требует больших затрат высококвалифицированного труда рабочих. Но в условиях серийного производства рациональнее использовать автоматические и полуавтоматические станки, работающих без участия человека или с малозначительной ролью такового в процессе обработки.

Станки с числовым программным управлением (ЧПУ) имеют ряд преимуществ по сравнению с обычными, а именно они в значительной мере повышают производительность и сокращают время переналадки станка с одной детали на другую; сокращают сроки подготовки производства и повышают точность и качество обработки.

1. Лахтин Ю.М., Леонтьева В.П. Материаловедение: Учебник для машиностр. вузов – 2-е изд., перераб. и доп. – М: Машиностроение. 1980.-493 с., ил.

2. Обработка металлов резанием: Справочник технолога. А.А. Панов и др.; Под общ. Ред. А.А. Панова. 2-е изд., перераб. и доп. –М.: Машиностроение, 2004.-784 с.

3. Оглоблин А.Н. Основы токарного дела. Изд. 3-е, перераб. Под ред. Проф. Г.А.Глазова. Л.: Машиностроение. 1974. -328 с.

4. Тепинкичев В.К. Станки металлорежущие. Уч. Мет. Пособие для вузов.

Приложение

Рисунок 1. Сверла: а – цилиндрические с винтовой канавкой и коническим хвостовиком, б – цилиндрические с пластинкой ВК8, в – перовые для глубоких отверстий, г- полые для кольцевого сверления отверстий

Рисунок 2. Зенкеры: а- цилиндрические с винтовой канавкой и пластинками ВК8, б- насадной, цельный, в - насадной со вставными ножами, г -насадной с ножами ВК8 и Т15К6, д - целый и съемный для цилиндрических углублений, е- пластинчатый и со вставными ножами для обработки торцов, ж- обратные зенковки с ножами ВК8 и Т15К6 и штифтовым замком, 3- специальный для борштанг

Рисунок 3. Развертки: а - цилиндрическая с коническим хвостовиком, б - насадная, в - коническая, г - специальная для борштанг

Похожие статьи