Механизмы управления. В агрегатных станках системы автоматического управления служат для воспроизведения несложных технологических циклов, выполняемых в определенной последовательности. С помощью системы управления агрегатных станков осуществляют необходимые установочные и рабочие перемещения. Различают временные и путевые системы управления.

Временные системы управления, как правило, имеют механический привод, а путевые системы работают от гидравлического привода, пневмогидравлического, электрического, электрогидравлического и реже от механического. По сигналам системы управления в рабочее положение устанавливается ствол датчика, посылают команду о начале технологического цикла силовым головкам и т. д.

Когда все головки цикл заканчивают, они возвращаются в исходное положение, подается команда делительному столу о смене позиций.

На рис. 114 приведена схема многопозиционного агрегатного станка, изготовленного на заводе им. Лихачева. В станке имеются механические, пневматические и электрические системы управления. Рассматриваемый цикл работы станка позволяет проследить действие систем управления станком.

Оператор устанавливает заготовку в приспособление 1, пусковым краном (на схеме не показан) подает команды на зажихм заготовки Г-образными рычагами 2. Далее оператор включает кнопку «Пуск» и от электрической системы управления подается команда двухсоленоидному электропневматическому крану 14, который пропускает сжатый воздух из сети в левую полость цилиндра 10. Шток поршня 11 цилиндра выводит клиновой фиксатор 18 (см. вид А) из призмы 19 и нажимает на конечный выключатель 13, который дает электрическую команду электропневматическому крану 17. Кран, в свою очередь, сообщает пневматическую команду цилиндру 12 исполнительного механизма на отжим стола.

Сжатый воздух, перемещая поршень 16 исполнительного ме-ханизма, отводит клин 20 вправо, освобождая тягу 21, поджимавшую стол к тумбе. При этом срабатывает конечный выключатель 15, подающий команду на включение механизму поворота стола, работающего от электродвигателя (на схеме не показан). При включении электродвигателя ролик 27 поводка 26 мальтийского механизма, сидящего на одном валу 25 с червячным колесом 22, входит в паз мальтийского креста 28 и поворачивает стол 3 на заданный угол. После выхода ролика из паза креста рычаг 23 воздействует на конечный выключатель 24, который переключает электропневматический кран 14, направляющий сжатый воздух в правую полость цилиндра 10. Шток поршня этого цилиндра связан с фиксатором стола. При фиксировании стола освобождается конечный выключатель 13, дающий команду на выключение электродвигателя механизма поворота стола. Одновременно с этим переключается электропневматический кран 17, направляя сжатый воздух в правую полость цилиндра 12. Клин 20 поджимает стол 3 станка к тумбе.

При движении клина влево освобождается конечный выключатель 15, который дает команду на включение электродвигателей 9 и 5, силовых головок 8 и 6. После окончания обработки заготовки пиноли 4 и 7 с инструментами возвращаются в исходное положение, а электродвигатели силовых головок отключаются - электрическая цепь свободна для следующего цикла.

При настройке станка на работу по автоматическому циклу после отключения электродвигателя последней головки включается электропневматический кран 14, и цикл возобновляется.

При наладке систем управления необходимо обратить особое внимание на четкость и быстрое срабатывание механизмов. Эти факторы зависят от поддержания нормального давления в сети и в магистралях самого станка (обычно 4-8 атм) ; от правильной установки упоров и электроконтакторов согласно наладочному чертежу и от ряда других причин.

Чтобы агрегатный станок работал надежно, необходимо при эксплуатации поддерживагь механизмы управления в хорошем состоянии. Недопустима утечка воздуха из пневмомагистрали, так как это сказывается не только на механизмах управления, но и на исполнительных механизмах (например, в зажимном приспособлении плохо закрепляется деталь). Воздух пневмосистемы должен быть очищен от влаги. Для этого необходимо раз в сутки спускать из отстойника воздуха (фильтра) воду.

Причиной выхода станка из строя может явиться попадание охлаждающей жидкости и мелкой пыли в соленоиды пневмопереключателей и в электропереключатели. Чтобы избежать этого, механизмы следует герметизировать.

От правильности эксплуатации системы управления станка зависит его работоспособность.

Силовые головки с механическим приводом подач. Силовые головки являются основными узлами агрегатных станков и автоматических линий.

Силовые головки с механическим приводом подач предназначены в основном для выполнения сверлильных, резьбонарезных и расточных операций, а при достаточной жесткости конструкции - для фрезерных работ. Для фрезерования силовые головки оснащаются специальными насадками.

Силовые головки монтируются на станинах или стойках агрегатных станков параллельно, перпендикулярно или наклонно к плоскости их столов.

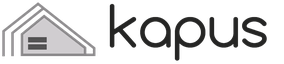

На рис. 115 показана кинематическая схема плоскокулачковой силовой головки. От электродвигателя 1, установленного на корпусе 2, через клиноременную передачу вращение передается пустотелому червяку 7 и далее через подвижное шлицевое соединение - шпинделю 8, который вращается в двух радиально-упорных шариковых подшипниках 20 и во втулке 36, установленной в пиноли 11. На правом конце шпинделя устанавливают при работе инструмент. Рабочая подача шпинделя 8 осуществляется через пиноль 11, которая может перемещаться в отверстии корпуса головки вдоль своей оси и не может поворачиваться вокруг своей оси.

Постоянный контакт кулачка с роликом пиноли обеспечивает пружина 19, действие которой на пиноль передает рычаг 18.

На втулке 12, на подвижной посадке находится червячное колесо 9, которое прижимается к втулке пружинами 13, действующими через шесть фиксаторов 14 с шариками, входящими в конические раззенкованные углубления втулки. Такая конструкция соединения предохраняет механизм подач от перегрузки. При повышении допустимой подачи фиксаторы 14, преодолевая усилие пружин 13, выходят из отверстий втулки 12, подача инструмента прекращается и червячное колесо начинает проворачиваться вокруг неподвижной втулки 12, не передавая движения.

Для синхронной работы нескольких головок имеется специальный курковый механизм для включения подачи пиноли после каждого цикла работы (двойного хода пиноли) головки.

При обратном движении пиноли шпонка 27 действует на нижний конец двуплечего рычага 34, который посажен на валик 33, установленный в корпусе 2 головки. При повороте рычага 34 верхний конец его увлекает тягу 32 и, преодолевая усилие пружины 39, поворачивает связанный с ней рычаг 3 вокруг оси 4. Нижний конец рычага 3 снабжен штифтом с роликом 38, входящим в круговой паз кулачковой муфты 5. При повороте рычага кулачки муфты выходят из зацепления с кулачками втулки 12 - подача прекращается.

Чтобы повторить цикл работы головки, нажимают на кнопку 24 или включают автоматическую подачу от электромагнита 21. В том и другом случае движение передается через коленчатый рычаг 22 валику 23 с закрепленным на нем кулачком 29. Кулачок преодолевает усилие пружины 30, действует через толкатель 31 на тягу 32 и выводит ее из зацепления с рычагом 34. При этом под действием пружины 59 поворачивается рычаг 5, включая муфту 5 подачи. Муфта 5 включает механизм подачи, и пиноль и, перемещаясь вперед, дает возможность рычагу 34 повернуться вокруг оси 55. Под действием пружины 39 тяга 32 возвращается в исходное положение, в котором верхний конец рычага 34 входит в ее выемку.

Трущиеся поверхности механизма головки смазываются. Система смазки работает от плунжерного насоса, который получает движение от эксцентрика, составляющего одно целое со втулкой 12.

Для блокировки совместной работы нескольких головок служит коленчатый рычаг 41, закрепленный на валике 23. При возвратном движении пиноли под действием шпонки 27 поворачивается рычаг 34 и вместе с ним рычаг 41, который нажимает на кнопку электропереключателя 40, замыкающего контакты цепи электроблокировки.

Силовую головку устанавливают на салазки, по которым она может перемещаться своими направляющими параллельно оси шпинделя с помощью винта 16 и полугайки 15.

Если головка предназначена для нарезания резьбы, на пиноль устанавливается хомутик 42. Он перемещается с ней и через тягу 43 с упором 44 нажимает на штифт микропереключателя 45. При замыкании контактов микропереключателя осуществляется реверсирование вращения электродвигателя 1.

При наладке головки упор 44 тяги 43 устанавливают на такое расстояние от кнопки микровыключателя 45, которое необходимо для нарезания резьбы заданной глубины.

Цикл работы головки определяется двумя факторами: профилем и скоростью вращения плоского кулачка 26. От конструкции кулачка зависит общая длина хода, длина участков быстрого подвода, отвода и рабочей подачи головки. Чтобы движение пиноли было более равномерным, профиль кулачка на участке рабочей подачи выполнен по спирали Архимеда. От скорости вращения кулачка зависит скорость ускоренного подвода и отвода пиноли, а также скорость подачи инструмента. Чтобы изменять скорость подачи силовой головки, подбирают и устанавливают соответствующие зубчатые колеса 10 и 17 или кулачок 26 (с определенным профилем). При необходимости большой длины ускоренного подвода (до 200 мм) силовую головку устанавливают на приводные салазки.

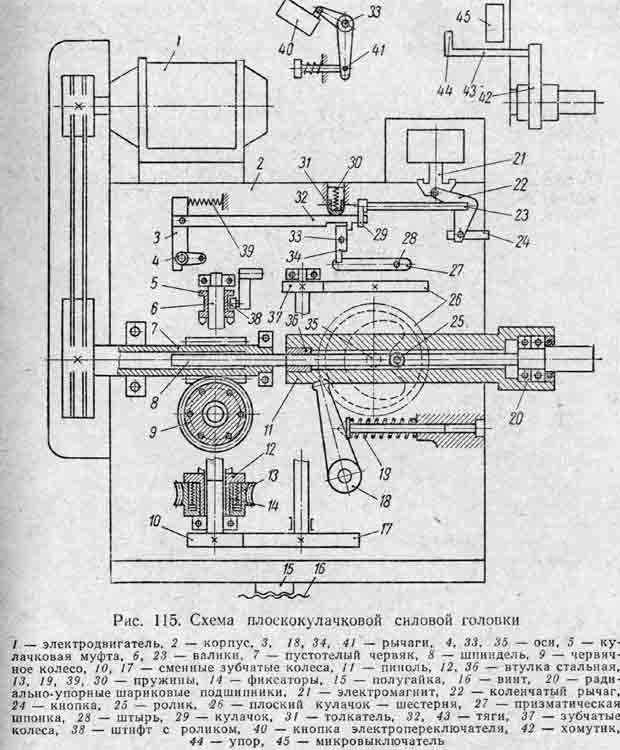

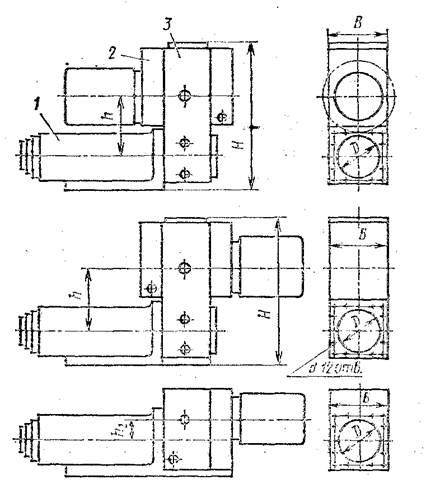

Силовая головка может иметь ременный привод (рис. 116, а) или привод от редуктора (рис. 116, б) - однопарный (модель АУ311-62) и двухпарный (модель ЛУЗ11-60).

ОБРАБОТКА НА ОБОРУДОВАНИИ С АВТОМАТИЗИРОВАННЫМ ЦИКЛОМ

§ 37. АГРЕГАТНЫЕ СТАНКИ

Агрегатирование станков. Станочное оборудование, специализированное на обработку конкретной детали, наиболее подготовлено к ее производству, поскольку в этом случае можно обеспечить наиболее эффективную работу технологической системы СПИД. Однако изменение объекта производства может сделать такой специализированный станок ненужным, что приведет к излишним материальным затратам. Вместе с тем имеющаяся общность отдельных узлов металлорежущих станков (рис. 251) позволяет конструировать на их базе высокопроизводительное специализированное оборудование. По мере минования надобности в данном станке его можно демонтировать для создания иного специализированного станка. Агрегатными называются специальные станки, состоящие из нормализованных деталей и узлов (агрегатов). При создании агрегатных станков (по опыту отечественного машиностроения) применяются и оригинальные детали и узлы.

Рис. 251. Схема создания станка из унифицированных агрегатов:

1 - стойка; 2 -силовая бабка; 3 - многошпиндельная коробка; 4 - боковая станина; 5 - силовой стол; 6 - расточная бабка; 7 - центральная станина; 8 - делительный стол; 9 - станина-подставка

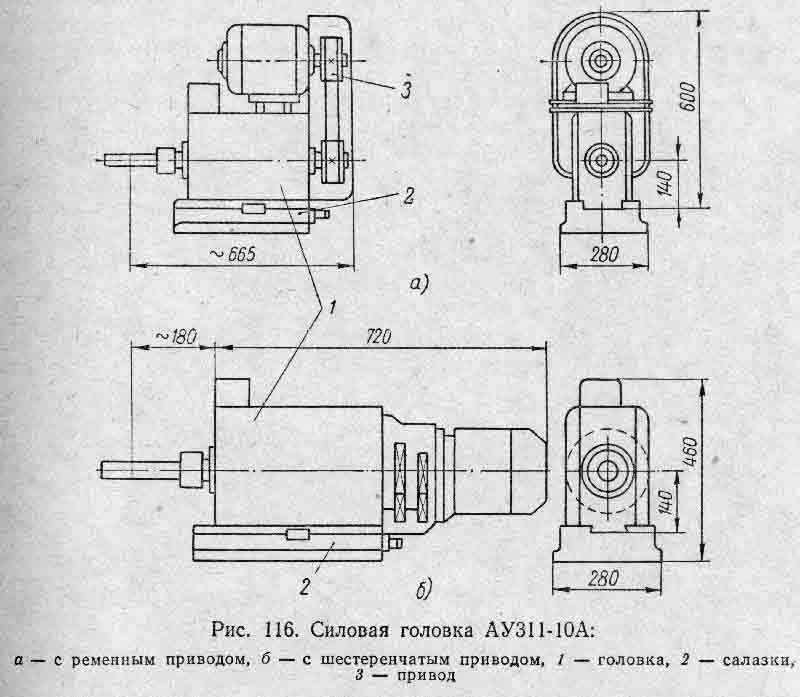

К нормализованным узлам относятся силовые головки, силовые столы, поворотные и поступательные делительные столы, горизонтальные станины, вертикальные стойки, транспортеры, манипуляторы и т. д. Примеры компоновок агрегатных станков приведены на рис. 252.

Рис. 252. Промеры компоновок агрегатных станков:

а, б, г, ж - на основе работы осевыми инструментами (зенкерами, сверлами и др.); в, д, е - на основе работы фрезами

Агрегатные станки можно классифицировать по ряду признаков.

1. По количеству рабочих позиций заготовки: однопозиционные, когда заготовки неподвижны, а каждая поверхность обрабатывается одним инструментом, и многопозиционные, когда заготовки обрабатываются в нескольких позициях и одна и та же поверхность может обрабатываться двумя и более инструментами последовательно.

2. По расположению инструмента относительно заготовки: одно- и многосторонние: вертикальные, горизонтальные и наклонные.

3. По способу закрепления и перемещения заготовки: с неподвижным столом, с поворотным столом (относительно вертикальной и горизонтальной оси), с перемещающимся столом (в одном, двух и трех направлениях).

Агрегатные станки применяют при «устоявшейся» номенклатуре изделий для обработки сложных деталей типа корпусов, рычагов и др. Наибольшее распространение на этих станках получили такие технологические методы, как сверление, рассверливание, зенкерование, развертывание, нарезание резьбы метчиком и плашками, растачивание и т. п.

Базовые корпусные узлы служат для установки и закрепления на них всех других узлов станка. Они являются основным элементом несущей системы и выполняются литыми из чугуна или сварными стальными с точно обработанными стыковочными поверхностями. К выпускаемым промышленностью унифицированным базовым корпусным деталям относятся круглые и полукруглые, двусторонние и боковые станины, прямоугольные и арочные стойки, упорные угольники, станины-подставки и т. д. Эти элементы выпускаются различных размеров; так, круглые станины моделей УХ1232 - УХ1235 имеют наибольший диаметр присоединительного кольца 1500, 1800, 2240 и 2650 мм и массу 1330, 1750, 2450 и 2750 кг.

Силовые узлы служат для сообщения главного движения и движения подачи исполнительным механизмам. Имеются унифицированные силовые головки, силовые столы, крестовые столы. На силовых столах можно монтировать зажимные приспособления для установки заготовок, а также расточные, фрезерные и другие бабки для сообщения им прямолинейных движений подачи или установочных движений, Эш столы имеют электромеханический винтовой или гидравлический привод с циклом: ускоренный подвод - рабочая подача - выдержка в конце хода - быстрый отвод - остановка. Столы имеют ход от 210 - 400 до 50 - 1250 мм и развивают усилие подачи от 8 до 100 кН при рабочей скорости 0,2-20 мм/с и скорости холостого хода около 100 мм/с. Крестовые столы позволяют совершать установочные перемещения во взаимно перпендикулярных направлениях и движение подачи в одном из них. Назначение их такое же, как и силовых столов. Привод столов гидравлический или электромеханический.

Транспортные устройства обеспечивают прямолинейное или: круговое перемещение заготовок при многопозиционной обработке. Для прямолинейных перемещений используют подкатные столы, а для круговых - поворотные делительные столы или планшайбы. Делительные поворотные столы обеспечивают быстрый поворот на 180, 120, 90, 72, 60, 45, 40, 36 и 30° и точную фиксацию его после поворота. Поворот осуществляется мальтийским механизмом или другим устройством за время 2 – 10с автоматически по циклу: отжим планшайбы - гидроразгрузка круглых направляющих - поворот - точная фиксация углового положения - зажим.

Шпиндельные узлы агрегатных станков являются исполнительными органами агрегатного станка, получающими вращение от силовой, головки или другим способом и перемещение от силового стола. Их конструкции чаще всего предназначаются для обработки отверстий, включая резьбонарезание. К шпиндельным узлам относятся сверлильные, сверлильно-резьбонарезные и резьбонарезные многошпиндельные коробки, сверлильные, расточные и резьбонарезные бабки. Многошпиндельные коробки приводятся обычно от силовых головок, а сверлильные, расточные бабка имеют привод от унифицированных ременных редукторов или коробок скоростей с зубчатым редуктором (рис. 253). Бабки служат для сообщения режущему инструменту вращательного движения резания при сверлении, зенкеровании, нарезании резьбы, развертывании, растачивании, надрезании торцов, цековании и т. п. В качестве зажимных приспособлений в агрегатных станках используются одноместные и многоместные, неподвижные и подвижные устройства, обеспечивающие ориентацию (базирование) и зажим заготовки.

Рис. 253. Варианты установки коробок скоростей и зубчатых редукторов на силовых бабках:

1 – бабка; 2 – редуктор; 3 – коробка скоростей

Агрегатные силовые головки. В агрегатных станках и автоматических линиях широко используются силовые головки, предназначенные и для вращения инструмента, и для осуществления движения подачи.

При горизонтальном расположении шпинделя применяют головки с ременным приводом (рис.254, б), а при прочих - с зубчатым редуктором (рис. 254, а). Шпиндель головки приводится от электродвигателя, причем движение подачи, осуществляется или механически от кулачкового механизма по циклу: рабочая подача - выстой - быстрый отвод, пли гидравлически. Силовые головки (рис. 255) могут иметь, выход в виде приводного вала 2 или многошпиндельной коробки 1. Вращение к ним передается от электродвигателя 9 с частотой вращения 25об/с через зубчатую передачу 8.

Рис.254. Силовая головка:

а – с зубчатым редуктором; б – с ременным приводом

Рис.255. Конструкция силовой головки

Агрегатные станки

Агрегатными называют специальные станки, изготовляемые из стандартных и

нормализованных узлов, не связанных между собой кинематически. Их

применяют в крупносерийном и массовом производстве для сверления,

растачивания, резьбонарезания и фрезерования. Чаще всего на них

обрабатывают корпусные детали и валы, которые в процессе обработки

остаются неподвижными. Применение нормализованных элементов в

конструкциях агрегатных станков сокращает сроки их проектирования,

облегчает процесс производства, дает возможность широко унифицировать

детали и упрощать технологию их изготовления, а также позволяет

создавать самые разнообразные компоновки агрегатных станков с

минимальным числом оригинальных элементов.

Многопозиционные станки проектируют для деталей, поверхности

которых необходимо обрабатывать за несколько переходов, причем эти

поверхности расположены в различных плоскостях. Типовые компоновки

таких агрегатных станков могут быть вертикальными, горизонтальными,

вертикально-горизонтальными. На этих станках деталь обрабатывают

последовательно с одной, двух и трех сторон на нескольких позициях в

приспособлениях, установленных на поворотном делительном столе.

Благодаря этому вспомогательное время, связанное с загрузкой-выгрузкой

и зажимом-разжимом обрабатываемой заготовки, совмещается со временем

обработки; несовмещенным остается время поворота стола.

Типовая компоновка агрегатного станка с центральной колонной и

движением заготовок вокруг нее в горизонтальной плоскости выглядит

следующим образом. Круговое перемещение заготовок обеспечивает стол

карусельного типа. Силовые головки расположены под различными углами к

обрабатываемой заготовке.

Типовые компоновки агрегатных станков с круговым движением

заготовок в вертикальной плоскости выполнены односторонними,

двусторонними и трехсторонними. Это станки барабанного типа, у которых

зажимные приспособления смонтированы на поворотном барабане, а

обработка ведется с одной двух и трех сторон.

Типовая компоновка агрегатного станка с прямолинейным движением

заготовок. Характерным для станков такого типа является прямолинейное

перемещение стола относительно силовых головок.

Агрегатные станки чаще всего используют для работы в

полуавтоматическом цикле, реже их снабжают загрузочными и разгрузочными

устройствами, в этом случае станки работают как автоматы. Агрегатные

станки могут работать индивидуально или входить в автоматические

линии. Девятишпиндельный горизонтальный агрегатный станок с

шестипозиционным поворотным столом предназначен для сверления,

зенкерования и нарезания резьбы в корпусной детали. Каждая силовая

головка служит для вращения и подачи одного инструмента. На рабочих

позициях установлено по две силовые головки. Обрабатываемые детали

закрепляют в приспособлениях с пневматическим приводом, к которым

сжатый воздух поступает через центральный пневмораспределитель. В

агрегатном 12-шпиндельном станке барабанного типа вместо делительного

стола имеется поворотный барабан, на гранях которого размещают

приспособления с обрабатываемыми заготовками. Как правило, на таких

станках обрабатывают отверстия, торцы и наружные цилиндрические

поверхности у деталей, имеющих плоскость симметрии, с двух сторон

одновременно; барабан с обрабатываемыми заготовками размещен в двух

вертикальных стойках. Силовые головки несут шпиндельные коробки с

шестью инструментами каждая. Силовые сверлильные, фрезерные и другие

головки устанавливают на унифицированных кронштейнах, закрепленных на

направляющих круглой или прямоугольной станины. Изменяя число головок и

их взаимное расположение перестановкой по пазам станины, можно быстро

переналадить станок на обработку новой партии заготовок. Заготовки

устанавливают на круглом или прямоугольном делительном столе в

универсально-сборных или универсально-наладочных приспособлениях.

Станки оснащены устройством программного управления, размещенным в

блоке управления.

Нормализованные узлы

(станины, силовые головки и столы,

шпиндельные коробки, элементы гидропривода и т. д.) имеют разновидности

как по своей конструкции, так и по типоразмерам, что вызвано условиями

компоновки станка, его размерами, характером обработки и т. д.

Специальные узлы (зажимные приспособления и кондукторы, которые проектируются в зависимости от конфигурации обрабатываемой детали, ее размеров и т. п.) также имеют отдельные нормализованные элементы: эксцентрики и ручки для быстродействующих эксцентриковых зажимов, пневмоцилиндры, штоки, пневмораспределительные устройства для автоматического зажима и отжима обрабатываемых заготовок, патроны для закрепления инструмента, кондукторные втулки.

Читайте также:

|

Агрегатными называются специальные много инструментальные станки, соби-раемые из стандартных (нормализованных) и специальных узлов или агрегатов. К стандартным узлам относятся силовые (шпиндельные головки, поворотные столы, станины, гидравлические устройства (гидропанели, гидроприводы) и др.

Агрегатные станки предназначаются для применения в условиях крупно-серийного и массового производства для выполнения сверлильных, расточных, резь-бофрезерных и реже - фрезерных и других работ. На электромашиностроительных заводах страны агрегатные станки применяются для обработки различных деталей электродвигателей: подшипниковых щитов, крышек, станин и т.п. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка. Поэтому агрегатные станки отличаются более высокой производительностью, чем универсальные станки. При обработке изделий на агрегатных станках сокращаются число рабочих и производственные площади при том же объёме продукции.

На рис.12-1 показан общий вид трёхстороннего сверлильного многошпиндель-ного агрегатного станки с тремя силовыми головками 2. Две головки установлены го-ризонтально и совершают перемещения по направляющим станины 1, третья головка расположена вертикально и перемещается по колонне 4. Все головки имеют одинаковое устройство и состоят из корпуса 2, шпиндельной коробки 3, в которой размещаются рабочие шпиндели с режущим инструментом, и приводного электродвигателя 7. Обрабатываемая заготовка закрепля-

ется в приспособлении 5, которое устанавливается на подставке (столе) 6. При после-довательной обработке нескольких заготовок вместо неподвижного приспособления 5 применяют поворотный стол, на котором крепятся заготовки.

Силовые головки выполняются с механической или гидравлической системой по-дачи. В современных агрегатных станках наибольшее распространение получили силовые головки с гидравлическим приводом подачи. Гидравлические головки делятся на самодействующие и несамодействующие.

В самодействующих силовых головках гидронасос и гидропанель (распределительное устройство гидросис-

темы) встроены в головку и совершают вместе с ней поступательное движение при подаче головки. Резервуаром для масла служит корпус головки. В таких головках шпиндели и гидронасос приводятся во вращение от одного электродвигателя, поэтому подача режущего инструмента при невращающихся шпинделях невозможна.

Общий вид самодействующей силовой головки показан на рис.12-2. С передней стенкой корпуса головки соединена болтами шпиндельная коробка 2, на кронштейне задней стенки установлен электродвигатель 6. В корпусе головки находятся гид-ронасос 5 и гидропанель 4. Через вал 3 и зубчатые шестерни шпиндельной коробки получают вращение шпиндели 1 с инструментами. С нижней частью корпуса головке жёстко соединён гидроцилиндр 7, шток поршня которого укреплён в станине станка. При подаче масла в левую полость цилиндра головка получает движение по направлению к детали 5, при подаче масла в правую полость - от детали.

Промышленность выпускает несколько типов самодействующих силовых головок с двигателями мощностью от 1,1 до 22кВт и усилием подачи от 10 до 100 кН. Максимальный ход головок - от 250 до 1000мм.

В несамодействующих силовых головках гидронасос и гидропанель уста-навливаются на станке вне силовой головки. Главный двигатель осуществляет только вращение шпинделей. Вращение насоса гидросистемы производится от отдельного двигателя. Для масла предусматривается отдельный резервуар.

Несамодействующие головки широко применяются в агрегатных много-позиционных станках, имеющих несколько силовых головок. В этом случае исполь-зуется одна централизованная гидравлическая система, сокращается количество насосов и приводов к ним, но усложняется система трубопроводов.

Нарезание резьбы на агрегатных станках обычно производится с применением стандартных электромеханических резьбовых головок. Подача такой головки осу-ществляется при помощи винтового механизма, приводимого во вращение от главного двигателя, чем достигается точное согласование движений резания и подачи. Реверсирование шпинделей и подачи осуществляется реверсированием двигателя.

Агрегатными называются станки, которые компонуются из самостоятельных функциональных унифицированных и частично специальных узлов и деталей путем объединения их в единый агрегат (рабочий комплекс) с общей системой управления и контроля. Унифицированные узлы АС изготовляют обезличенно на специализированных заводах. Специальные узлы проектируют и изготовляют для конкретного станка. При этом ряд специальных узлов имеет значительное количество унифицированных деталей. Особенность АС - высокая концентрация операций при обработке заготовки, которая в процессе изготовления в большинстве случаев неподвижна, что позволяет обрабатывать ее одновременно и последовательно большим числом инструментов с нескольких сторон (до пяти).

АС являются специальными станками, которые применяются в массовом и крупносерийном производстве. Появились АС с ЧПУ, применяемые в серийном производстве. На АС выполняют сверление (в том числе глубокое), зенкерование, развертывание и растачивание отверстий, их зенкование и цекование, обтачивание наружных поверхностей, протачивание канавок, нарезание резьбы, подрезание" торцов, раскатывание цилиндрических и конических отверстий, фрезерование плоских и других поверхностей, а также другие операции.

АС проектируют специально для обработки одной или нескольких однотипных заготовок. Поэтому конструкция станка существенно зависит от формы и размеров заготовок и принятой технологии их обработки.

При изменении объекта производства АС могут быть в некоторых случаях пере компонованы самим потребителем.

На рис. 6.1 приведены (ГОСТ 19468-81) основные унифицированные узлы, специальные узлы с большим количеством унифицированных деталей, а в табл. 6.1 - основные размеры. Каждый унифицированный узел имеет технические характеристики, по которым он используется в составе АС. Например, на рис. 6.1, в приведены циклы работы силовых столов при выполнении различных технологических операций, а на рис. 6.1, г циклы работы силовых головок для глубокого сверления.

Табл.6.1. Основные размеры узлов АС

|

Наименование размера |

Значение, мм |

|

Ширина В основания силовой головки Ширина В 1 основания силового стола прямолинейного движения Диаметр D планшайбы делительного поворотного стола Расстояние Н от нижней плоскости до нижней установочной базы заготовки |

63; 80; 100; 125; 160; 200; 250; 320 125; 160; 200; 250; 320; 400; 500; 630; 800 160; 200; 250; 320; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500; 3150 850; 950; 1060; 1120; 1180; 1250; 1320; 1400 |

|

Примечания: 1. Допускается изготовление делительных поворотных столов с увеличением на одну ступень ряда Ra20 по ГОСТ 6636-69 размеров D по сравнению с указанными в таблице. 2. Допускается применение дополнительных размеров В по ряду Ra10. |

|

Рис. 6.1. Компоновки н циклы АС:

а - горизонтальный станок: / - силовой стол; 2 - 4 - заготовка; 5 - силовая головка; 6 - делительный поворотный стол; 7- зажимное приспособление; б - вертикальный станок: 1 - вертикальная станина (стойка); 2 - упорный угольник; 3 - многошпиндельная коробка; 4 - боковая станина; 5 - силовой стол; 6 – одно шпиндельная расточная бабка; 7- центральная станина; 8- поворотный делительный стол; 9- станина-подставка; 10- система управления. Циклы работы: в - силовых столов; г - головок для глубокого сверления: РП - рабочая подача; БП - быстрый подвод;

БО - быстрый отвод; ВЖУ - выдержка на жестком упоре

Выбор конкретного цикла осуществляется на стадии проектирования АС.

Похожие статьи