Классификация приспособлений

К атегория:

Токарное дело

Классификация приспособлений

В зависимости от типа производства, формы и размеров заготовок, технических требований и условий применения станочные приспособления подразделяются на несколько групп: универсальные общего назначения (УП), специальные (СП),универсально-сборные (УСП ), сборно-разборные (СРП ) и некоторые другие.

Универсальные приспособления используются в единичном и серийном производстве для установки и закрепления заготовок, различных по форме и размерам. К ним относятся токарные патроны, станочные тиски, кондукторы, делительные устройства, столы и др.

Универсальные приспособления разделяют на безналадочные и наладочные. Наладочные приспособления состоят из двух частей - универсальной и сменной. У ниверсальная часть, состоящая из корпуса, привода и Других деталей, является постоянной и в соответствии со стандартами изготовляется заранее. Наладочная часть приспособления состоит из сменных наладок, которые изготовляются в соответствии с формой и размерами группы деталей, обрабатываемых в данном при-споеоблении.

Специальные приспособления предназначены для обработки определенной детали или группы однотипных деталей. Такие приспособления обеспечивают высокую точность установки и быстрое закрепление.

Универсально-сборные приспособления используются в единичном и мелкосерийном производстве. Технико-организационная сущность системы УСП заключается в том, что любое специальное станочное приспособление собирается из стандартизованных и нормализованных деталей и узлов, заранее изготовленных и многократно используемых.

Универсальные приспособления. Рассмотрим наиболее распространенные в машиностроении конструкции универсальных безналадочных приспособлений.

Кулачковые патроны. Для установки и закрепления заготовок на токарных и шлифовальных станках применяют кулачковые патроны. Они бывают двух-, трех- и четырехкулачковые, с ручным и механизированным приводом, самоцентрирующие с независимым перемещением кулачков. По ГОСТ у 1654-71 патроны делятся на четыре класса точности: Н - нормальной, П - повышенной, В - высокой, А - особо высокой.

Двухкулачковые патроны служат для закрепления небольших по размерам заготовок, имеющих сложную форму, - арматуры, фасонного литья, штамповок, поковок и т. п. Их изготовляют с ручным приводом, со спирально-реечным и винтовым механизмами (ГОСТ 14903-69), с клиновым центрирующим (ГОСТ 16866- 71) и клинорычажным (ГОСТ 16682-71) механизмами.

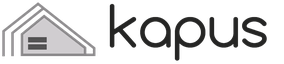

Двухкулачковый самоцентрирующий клинорычаж-ный механизированный патрон показан на рис. 1. Он закрепляется на шпинделе станка с помощью переходного фланца. От самоотвинчивания патрон во время работы предохраняется пружинным стопором. Он установлен в гайке, которая закреплена на винте стопором. Винт, соединенный с тягой штока пневмопривода, служит для регулирования радиального перемещения кулачков.

Рис. 1. Универсальные патроны: а - двухкулачковый; б - трехкулачковый.

Наибольшее применение находят универсальные трехкулачковые спирально-реечные патроны с ручным зажимом (рис. 1). Диск, расположенный в корпусе патрона, на одной торцевой поверхности имеет коническое зубчатое колесо, а на другой - спиральные реечные пазы, которые находятся в зацеплении с рейками.

Универсальные четырехкулачковые патроны служат для закрепления деталей сложной формы, для которых требуется высокая точность выверки оси, и тяжелых деталей. По ГОСТ у 3890-72 четырехкулачковые, патроны с независимым перемещением кулачков ключом изготовляются четырех классов точности-Н, П, В, А- и двух типов: А - для крепления на фланцевые концы шпинделей и Б - для крепления на резьбовые концы шпинделей через промежуточные фланцы. В этих патронах каждый кулачок может перемещаться в радиальном пазу корпуса независимо от других с помощью установочного винта, имеющего только вращательное движение. Его продольному перемещению препятствуют сухари, запрессованные в корпусе. При использовании этих патронов требуется много времени на установку и закрепление заготовки.

Универсальный четырехкулачковый патрон с механизированным приводом для перемещения кулачков приведен на рис. 2. В этом патроне каждая пара противоположно установленных кулачков перемещается последовательно.

Рис. 2. Универсальный четырехкулачковый патрон..

При перемещении штока вправо происходит раскрепление детали.

Машинные тиски относятся к группе универсальных приспособлений, в которых обрабатываются различные по форме и размерам заготовки. Тиски имеют постоянные детали - корпус, салазки, механизм закрепления - и сменные губки для обработки различных по форме и размерам заготовок. Тиски изготовляют с одной или двумя подвижными, а также плавающими губками. Зажимы в тисках делают: ручными, винтовыми, эксцентриковыми, пневматическими, механизированными, гидравлическими и пнезмогидравличе-скими.

По ГОСТ у 14904-69 машинные тиски изготовляют трех типов: А - с ручным приводом, Б - с гидроприводом, В - с пневмоприводом. Конструкции машинных тисков должны быть жесткими, быстродействующими и удобными в работе.

Универсальные поворотные тиски с встроенным пневмоприводом показаны на рис. 3. В основание тисков встроен пневмоцилиндр, с которым соединен поворотный корпус. К корпусу прикреплен распределительный кран с рукояткой. На верхней части корпуса закреплена плита. В плите и подвижной губке имеются Т-образные пазы под головки болтов для крепления к тискам сменных наладок. Регулируемая гуока, которую можно перемещать винтом, закреплена на плите. Губку можно снять, когда обрабатывают крупногабаритные заготовки.

Закрепление заготовки происходит следующим образом. Сжатый воздух, поступая в верхнюю полость пневмоцилиндра, перемещает поршень со штоком при этом длинное плечо рычага опускается, а короткое перемещает губку вправо, и заготовка закрегь ляется.

Делительные головки применяют для установки, закрепления и периодического поворота или непрерывного вращения небольших заготовок, обрабатываемых на фрезерных станках. В инструментальных цехах используются оптические делительные головки для угловых измерений, делительных работ и угловой разметки при обработке сложных и точных деталей технологической оснастки.

Рис. 3. Машинные тиски..

Стандартом предусмотрен выпуск четырех типов головок: ОДГ -2, ОДГ -5, ОДГ -Ю и ОДГ -бО с ценой деления 2”, 5”, 10” и 60”. Конструктивно оптические делительные головки различаются только оформлением оптической системы.

Универсальная делительная головка с пневматичесмкие цанговым зажимом изображена на рис. 4.

Рис. 4. Делительная головка..

Закрепление заготовки в головке происходит следующим образом. Сжатый воздух через штуцер по каналу распределительного клапана попадает в полость Б и перемещает поршень со штоком и втулкой влево. Втулка, перемещаясь по конической поверхности цанги, сжимает ее и закрепляет заготовку. Раскрепление ее осуществляется после того, как сжатый воздух по другому штуцеру поступает в полость А. Одновременно воздух из полости Б выходит в атмосферу. Поршень со штоком и втулкой отходит вправо, усилие с лепестков цанги снимается, и заготовка освобождается.

С помощью рукоятки шпиндель головки с заготовкой можно повернуть на заданный угол.

Универсально-наладочные приспособления состоят из двух частей - универсальной и сменной. В универ. сальную часть входят корпусные детали и привод, а в сменную - наладки, изготовленные в соответствии с формой и размерами обрабатываемых деталей. В состав УНП входят кулачковые и цанговые патроны, тиски, скальчатые кондукторы, столы и др.

Скальчатые кондукторы широко используются при обработке различных деталей на сверлильных станках. | Выпускаются кондукторы скальчатые консольные с пневматическим закреплением (ГОСТ 16889-71), портальные с пневматическим закреплением (ГОСТ 16892-71) и портальные с конусным зажимом (ГОСТ 16891-71).

В конструкцию любого скальчатого кондуктора входят постоянные и сменные узлы (наладки). Постоянными узлами и деталями являются корпус, две или три скалки, несущие кондукторную плиту, и механизм для перемещения скалок и закрепления обрабатываемых деталей.

Сменные наладки проектируют в соответствии с конфигурацией обрабатываемых деталей. Они состоят из установочно-зажимных узлов и сменной кондукторной плиты с комплектом кондукторных втулок. Для базирования и фиксации сменных наладок в корпусе и кондукторной плите предусматриваются установочные поверхности (центрирующие отверстия, установочные пальцы, Т-образные пазы и т. п.).

С помощью скальчатых кондукторов можно обрабатывать самые разнообразные по форме и размерам детали, начиная от валиков и кончая плоскостными деталями.

Устройство и принцип действия скальчатого кондуктора несложны. На основании (рис. 5, а) кр„епят сменную наладку, на которой устанавливают обрабатываемую деталь. Одно целое с основанием составляют стойки, в отверстия которых входят скалки, присоединенные к сменной кондукторной плите.

Несмотря на то что для каждой детали требуются особая наладка и кондукторная плита, проектирование и изготовление их занимают меньше времени и обходятся дешевле, нежели создание всего кондуктора.

Рис. 5. Скальчатые кондукторы..

В тех случаях, когда закрепление детали должно быть произведено в направлении, перпендикулярном сверлению, применяют скальчатые кондукторы консольного типа (рис. 5,б).

Портальный скальчатый кондуктор (рис. 5, в) имеет две отдельные стойки. Расстояние между ними можно изменить, для чего основание, на котором устанавливают наладку для крепления детали, делают выдвижным. В нужном положении основание закрепляют поворотом рукоятки.

Пневматический скальчатый кондуктор изображен на рис. 6. В корпус (рис. 6, а) кондуктора встроен цилиндр, где перемещается поршень со штоком, заменяющим собой одну из трех скалок.

Рис. 6. Пневматический скальчатый кондуктор..

Пример базирования и закрепления сменных элементов для сверления четырех отверстий в детали с цилиндрическим хвостовиком и прямоугольным фланцем приведен на рис. 6.

Рис. 7. Схема универсально-сборного приспособления..

Сборка УСП должна производиться опытным слесарем-сборщиком по карте технологического процесса механической обработки детали или по схематическому чертежу. После использования УСП оно разбирается на составные элементы, которые хранятся в специальных кладовых.

Рис. 8. Жесткие и разжимные оправки..

Применение универсально-сборных приспособлений дает возможность резко сократить сроки изготовления технологической оснастки.

Специальные приспособления используются для механической обработки конкретной детали, имеют одно-целевое назначение и поэтому наиболее трудоемки и дорогостоящи. Они широко применяются в крупносерийном и массовом производстве.

Специальные приспособления различают по видам обработки, для которых они предназначены.

Токарные приспособления. В зависимости от способа установки обрабатываемой детали специальные токарные приспособления могут быть выполнены в виде оправки или патрона.

Рис. 9. Оправка с гидропластом..

Для чистовой обработки деталей типа колес и втулок можно применять разжимную оправку, показанную на рис. 8. Деталь надевается на правую часть оправки с тремя продольными прорезями. Коническая пробка вгоняется в корпус оправки легкими ударами молотка, разжимает ее и тем самым закрепляет деталь.

Оправка с гидропластом для чистовой обработки деталей изображена на рис. 9. Корпус оправки крепится к планшайбе, На корпусе напрессована в нагретом состоянии разжимная втулка, на которой для лучшего уплотнения в местах посадки сделаны кольцевые углубления. Рабочая (тонкая) часть втулки--Мембрана - должна быть изготовлена весьма точно, разностенности, которая может привести к смещ’ени3 оси обрабатываемой детали.

В крупносерийном и массовом производстве широко распространены специальные самоцентрирующие двух-и трехкулачковые патроны с механическим приводом (пневматическим, гидравлическим или от электродвигателя). По конструкции специальные кулачковые патроны мало чем отличаются от универсальных патронов.

Сверлильные приспособления. Для обработки отверстий на вертикальных одношпиндельных, радиально-сверлильных и многошпиндельных станках применяются различного типа кондукторы - накладные, стационарные, поворотные, ящичные и др.

Накладные кондукторы - наиболее простые по конструкции и наиболее дешевые приспособления для сверлильных станков. Накладными их называют потому, что их надевают (накладывают) на обрабатываемую деталь, а после обработки отверстий снимают. Накладной кондуктор для обработки отверстий в корпусе накатной головки показан на рис. 10. Деталь устанавливается на оправку и базируется на ней своим отверстием, а торцевым пазом фиксируется по выступу на торце детали. Опоры, запрессованные в корпус кондуктора, обеспечивают правильное его положение относительно детали. К детали кондуктор крепится откидной шайбой и гайкой. Винт предотвращает поворот оправки при закреплении детали.

Для сверления отверстия, расположенного на наружной цилиндрической поверхности детали, имеется установочная площадка на корпусе кондуктора, перпендикулярная оси кондукторной втулки 8. Во избежание перекосов при сверлении отверстий через втулки установочные поверхности опор должны быть прошлифованы после сборки с корпусом так, чтобы они лежали в одной плоскости.

Для закрепления детали необходимо отвернуть гайку и подвернуть шайбу, после чего корпус кондуктора и деталь свободно снимаются с оправки.

Рис. 10. Накладной кондуктор..

Рис. 11. Поворотный (а) и опрокидываемый (б) кондукторы..

Опрокидываемые кондукторы применяют в тех слу-чаях, когда в одной детали необходимо обработать несколько отверстий, расположенных под некоторым углом друг к другу. Такой кондуктор для сверления во втулке трех отверстий под углом 120° изображен на рис. 11.

Корпус кондуктора выполнен в виде шестигранной призмы. Деталь надевается на правый цилиндрический конец фиксатора и поджимается втулкой при вращении винта, пропущенного через откидной кронштейн 8. При сверлении первого отверстия через втулку кондуктор устанавливается на столе станка поверхностями А. При обработке второго отверстия его необходимо повернуть на 120° и установить на стол станка поверхностями Б. При сверлении третьего отверстия кондуктор устанавливается поверхностями В.

После обработки трех отверстий отвертывают винт, отводят в сторону кронштейн и выталкивают деталь из кондуктора нажатием на кнопку фиксатора, который проходит сквозь фланец. Когда кнопку отпускают, пружина возвращает фиксатор в исходное положение.

Фрезерные приспособления. Основным назначением фрезерных приспособлений является правильное базирование и жесткое закрепление детали. Так как при фрезеровании усилия резания обычно бывают весьма значительными и направлены иначе, чем при сверлении, то и применяемые приспособления должны быть более жесткими по конструкции. Приспособления устанавливаются на станках в строго определенном положении по отношению к режущему инструменту с помощью направляющих шпонок, установов (габаритов) и установочных шаблонов.

Рис. 12. Приспособление для фрезерования квадратов..

После обработки и вывода заготовки из-под фрезы ее раскрепляют и поворачивают на 90° таким образом, чтобы цилиндрический хвостовик хомутика лег на правую опорную шпильку. Затем, закрепив заготовку, фрезеруют две другие стороны квадрата. Опорные шпильки 6 располагают симметрично относительно оси угла

призмы таким образом, чтобы ось хвостовика хомути лежащего на шпильках, составляла с вертикальнее осью угла призмы угол 45±0,5°.

Приспособление с гидравлическим зажимом детал предназначенное для фрезерования лапок на хвостовиках концевого инструмента, показано на рис. 12. Сменные угловые призмы крепятся к корпусу приспособления винтами. Угол наклона боковых плоскостей призм зависит от угла конуса хвостовика де. тали.

Хвостовик укладывается в паз призмы до упора на стержне, который фиксируется в корпусе винтом. Сверху хвостовик прижимается рычагом, вращающимся на оси шпильки, в отверстии стойки. В нерабочем положении левый конец рычага поднят пружиной, а в рабочем - опущен и закрепляет в угловом пазу призмы с помощью болта со сферической головкой, ввернутой в шток поршня гидроцилиндра.

При подаче масла в нижнюю полость гидроцилиндра через гидропанель, установленную на кронштейне станка, поршень, поднимаясь вверх, поднимает правый конец рычага и прижимает левым концом деталь. Для раскрепления детали производят переключение гидропанели, чтобы масло из нижней полости гидроцилиндра перетекало в резервуар и одновременно подавалось в его верхнюю полость. При этом поршень опустится вниз под действием пружины 10 и вместе с ним опустится правый конец рычага, а левый освободит деталь.

Мембранные патроны просты в изготовлении и обеспечивают высокую точность (0,004…0,005 мм) фиксации детали относительно оси вращения шпинделя.

Винтовой мембранный патрон показан на рис. 13. Мембрана изготовлена из пружинной стали 65Г за одно целое с рожками Б. С помощью винтов мембрана крепится к планшайбе станка. В рожки мембраны ввернуты винты, которые фиксируются в нужном положении гайками. Положение детали в осевом направлении определяется упорами. Когда мембрана собрана, винты и упоры шлифуют. Концы винтов шлифуют на такой размер, который был бы меньше окончательного размера наружного диаметра обрабатываемой детали на величину перемещения рожков или зажимных винтов, чтобы обеспечить закрепление детали.

Рис. 13. Винтовой мембранный патрон.

Различают приспособления (оснастку) для получения заготовок, механической обработки, сборки, контроля, захвата, транспортирования предмета производства и т. д. Самыми многочисленными из указанных являются станочные приспособления, предназначенные для установки (базирования и закрепления) заготовок в целях их обработки на металлорежущих станках. Ряд станочных приспосблений, кроме этого, обеспечивает направление режущего инструмента, облегчает наладку технологической системы для размерной обработки. В зависимости от метода обработки и типа применяемого станка различают токарные, сверлильные, фрезерные, протяжные, шлифовальные и другие станочные приспособления.

Оправки, переходные втулки, резцедержатели и другие устройства, обеспечивающие требуемое положение и закрепление режущего инструмента на станке, называют вспомогательным инструментом. Для станков токарной, расточной, фрезерной, сверлильной и других групп изготовляют комплекты вспомогательных инструментов, позволяющие применять разнообразные режущие инструменты. Технологические комплекты режущего и вспомогательного инструмента образуют систему инструментальной оснастки станков данной группы.

Станочное приспособление, режущий и вспомогательный инструменты, а также станок, устройство управления станком, заготовка являются элементами технологической системы, которая создается и может быть использована при выпуске конкретной детали, если она включает все перечисленные выше элементы и если она подготовлена к выполнению данной операции.

Каждый раз, когда возникает необходимость организовать выпуск новых или модернизированных изделий, проводят технологическую подготовку производства (ТПП ). Как правило, затраты на проектирование и изготовление технологической оснастки значительны и составляют 80-90% затрат на ТПП и 15-40% стоимости оборудования, для которого эта оснастка предназначается. Для снижения этих затрат в качестве технологической оснастки стремятся использовать типовые, универсальные приспособления, а если это невозможно, то применять приспособления, собранные из стандартных и унифицированных деталей и узлов. Уменьшение числа оригинальных деталей в приспособлениях существенно сокращает сроки и стоимость подготовки производства изделия.

Универсальные безналадочные приспособления представляют собой неразборные станочные приспособления, предназначенные для многократного применения без какой-либо доработки. Такие приспособления (например, центры, токарные патроны, поворотные столы и т. п.) широко применяют в единичном и серийном производстве.

Универсальн о-н аладочные приспособления состоят из универсальной базовой части (применяемой многократно) и сменных или регулируемых установочных элементов (называемых наладкой). Такие приспособления (например, универсальные наладочные тиски, угольники и т. д.) используют в единичном и серийном производстве. В условиях серийного и крупносерийного производства применяют специализированные наладочные приспособления, в которых базовая часть является специализированной.

Из всех видов технологической оснастки многократного применения наибольшее распространение получила система универсальн о-с борных приспособлений (УСП ). Эти приспособления широко используют в единичном и серийном производстве при обработке заготовок как на универсальных станках, так и на станках с ЧПУ . Эти приспособления собирают из заранее изготовленных стандартных деталей и узлов высокой точности и износостойкости. Обычно приспособления собирают слесари 3-6-го разряда за 1-20 ч в зависимости от его сложности и размера. Чертеж приспособления не изготовляют.

Элементы УСП по назначению делят на базовые, опорные, направляющие, прижимные, крепежные и разные. Отдельную группу составляют сборочные единицы (узлы): поворотные головки; фиксаторы; делительные диски; центровые бабки и т. д. В качестве примера на рис. 13.1 показан кондуктор для сверления вала, созданный на базе гидроблока, предназначенного для механизации закрепления заготовки. Обрабатываемый вал устанавливают на две призмы, смонтированные на гидроблоке. Кондукторные планки закреплены на опорах. Шпилька, смещающая прихват, ввинчена в шток цилиндра гидроблока, соединенного с гидропневмоусилителем шлангами.

Основные элементы УСП имеют срок службы 10- 15 лет, их изготовляют из высококачественных материалов и подвергают термической обработке. Так, базовые и опорные элементы изготовляют из легированной стали 12ХНЗА; их цементируют на глубину 0,7-1,6 мм и закаливают до твердости 58-62 HRC ,. К точности деталей УСП предъявляют высокие требования. Например, допустимые отклонения высоты базовых плит находятся в пределах от 0 до 0,04 мм.

Для высокоточной обработки используют специализированные комплекты УСП (например, УСП -ЧПУ для станков с ЧПУ ) повышенной жесткости и точности.

В серийном производстве изделий с ограниченным периодом изготовления (до 1,5 лет) применяют сборно-разборные приспособления, собираемые из стандартных деталей и узлов. После сборки таких приспособлений возможна доработка поверхностей их деталей, контактирующих с заготовкой.

Рис. 1. Кондуктор для сверления вала

Неразбираемые специальные приспособления предназначены для серийного и крупносерийного производства определенных изделий. Детали этих приспособлений повторно не используют.

Опыт эксплуатации станочных приспособлений показывает, что во всех случаях, где это оправдано технико-экономическим расчетом, применение переналаживаемой оснастки вместо специальной позволяет в среднем в 2-5 раз сократить цикл технологической подготовки производства, сократить объем ручных слесарно-сборочных работ, снизить затраты на материалы и т. д.

Характер установки и закрепления заготовки, обрабатываемой на токарном станке, зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки (отношения длины заготовки к ее диаметру), требуемой точности обработки и других факторов.

При обработке на токарно-винторезных станках широко применяют закрепление заготовки в трехкулачковом самоцентрирующемся патроне (рисунок 11,а). Патрон состоит их корпуса 1 с тремя радиальными пазами, по которым перемещаются кулачки 2. Кулачки приводятся во вращение от конической зубчатой передачи, смонтированной в корпусе патрона. Одно из конических колес на торце имеет торцовую резьбу (спираль Архимеда). Вращение конического зубчатого колеса преобразуется в поступательное равномерное движение кулачков, которые перемещаются к центру или о центра, что обеспечивает установку заготовки по оси патрона и ее одновременное закрепление тремя кулачками.

Трехкулачковые патроны применяют для закрепления заготовок при отношении их длины к диаметру . При отношении заготовку устанавливают в центрах, а для передачи крутящего момента от шпинделя к заготовке используют поводковый патрон и хомутик.

Для установки в центрах заготовку необходимо зацентрировать, т.е. сделать центровые отверстия с ее торцов. Центровые отверстия выполняют специальными центровочными сверлами; их форма и размер установлены ГОСТом. Заготовку с центрами устанавливают в передний и задний центры.

Центры бывают опорные (рис.11,б), срезанные (рис.11,в), шариковые (рис.11, г), обратные (рис.11,д) и вращающиеся (рис.11,е). Опорные центры делаются с твердосплавным наконечниками, повышающими их долговечность. Срезанные центры применяют при подрезании торцов заготовки; шариковые центры – при обтачивании конических поверхностей заготовок способом сдвига задней бабки в поперечном направлении; обратные центры – при обработке заготовок небольших диаметров. В этом случае заготовку по краям обтачивают на конус, а центровые отверстия выполняют в обратном центре. Вращающиеся центры применяют при срезании слоя металла большого сечения или при обработке на больших скоростях резания.

При установке заготовки в центрах для передачи на нее крутящего момента от шпинделя станка используют поводковый патрон (рис.11,ж) и хомутик (рис.11,з). Поводковый патрон представляет собой корпус 3, навинчиваемый на шпиндель станка, с торца которого запрессован цилиндрический палец 4. Хомутик закрепляют на заготовке болтом.

При отношении заготовку устанавливают в центах; для передачи на нее крутящего момента от шпинделя станка используют поводковый патрон и хомутик, а для уменьшения деформации заготовки от сил резания дополнительно применяют люнеты. Подвижный (открытый) люнет (рис.11,и) устанавливают на продольном суппорте станка, неподвижный (закрытый) (рис.11, к) закрепляют на станине. Усилия резания воспринимаются опорами люнетов, что уменьшает деформацию заготовки.

Для обработки заготовок типа втулок, колец и стаканов применяют: конические оправки (рис.11,л), когда заготовка удерживается на оправке за счет силы трения на сопряженных поверхностях; цанговые оправки (рис.5,м) с разжимными упругими элементами – цангами; упругие оправки с гидропластмассой, гофрированными втулками (рис.11,н) и т.д.

На токарно-револьверных станках, полуавтоматах и автоматах для закрепления заготовок часто используют цанговые патроны, так как на этих станках обрабатывают детали, заготовками которых является прутковый прокат.

На токарно-револьверных станках обрабатывают детали типа штуцеров, ступенчатых валиков, фланце, колец, гаек, болтов и т.д. На станках обтачивают наружные цилиндрические поверхности, подрезают торцы, сверлят, зенкеруют и развертывают отверстия, растачивают внутренние цилиндрические поверхности, обтачивают фасонные поверхности, протачивают канавки, фаски, галтели, накатывают рифления, нарезают наружные (плашками) и внутренние (метчиками) резьбы. Конические поверхности обтачивают широкими резцами или с помощью специальных копировальных приспособлений.

На рисунке 12 показана наладка револьверного станка на изготовление резьбовой пробки. Обработку всех поверхностей выполняют за семь переходов.

Поверхности заготовки в позициях 2,4 (протачивание кольцевой канавки) и 7 обрабатывают с подачей револьверного суппорта, а в позициях 3 (обтачивание), 4 (зенкерование отверстия), 5 и 6 – с продольной подачей револьверной головки.

7 Обработка заготовок на расточных станках

Расточные станки применяют в основном для обработки отверстий с точно координированными осями в крупно- и среднегабаритных заготовках корпусных деталей.

Обработка поверхностей заготовок резцами является наиболее характерной для расточных станков.

Расточные резцы работают в менее благоприятных условиях, чем токарные. Они имеют меньшие размеры, зависящие от размера оправок, в которых их закрепляют, и диаметра обрабатываемого отверстия. Оправка с резцом под действием силы резания может изгибаться. Нежесткость инструмента является причиной вибраций в процессе резания и снижения качества обработанной поверхности. Поэтому для обеспечения высокой точности обрабатываемых поверхностей расточные станки имеют повышенную жесткость.

Горизонтально-расточные станки относятся к числу наиболее распространенных, на их базе выполнены конструкции других универсальных и специальных расточных станков.

На расточных станках обрабатывают отверстия, наружные цилиндрические и плоские поверхности, уступы, канавки, реже конические отверстия и нарезают внутреннюю и наружную резьбы резцами. Наиболее распространенным видом обработки на расточных станках является растачивание отверстий.

Растачивание цилиндрических поверхностей. Растачивание отверстий резцами исправляют форму и расположение оси предварительно обработанных или отлитых отверстий.

Резцы закрепляют в консольной или двухопорной оправке. Использование консольной оправки целесообразно в тех случаях, когда длина обрабатываемого отверстия l ≤ 5d, так как с увеличением длины оправки снижается ее жесткость, что приводит к необходимости уменьшения глубины резания.

На рисунке 13,а показана схема растачивания отверстия небольшой длины двухлезвийным пластинчатым резцом, закрепленным в консольной оправке. Заготовке сообщают продольную подачу. При небольшой длине отверстия, когда возможна работа с короткой жесткой оправкой, растачивают при осевой подаче осевого шпинделя. Растачивание с продольной подачей заготовки получают более правильное отверстие вследствие постоянного вылета шпинделя.

Отверстия с отношением l/d >5 и соосные отверстия растачивают резцами, закрепленные в двухопорной оправке. При ее установке необходимо точно совместить ось шпинделя с осью втулки подшипника задней стойки.

|

Рисунок 13 - Схемы обработки поверхностей заготовок на

горизонтально-расточных станках

На рисунке 13,б показано одновременное растачивание двух соосных отверстий. Оправка с резцами получает главное вращательное движение, а заготовка – продольную подачу в направлении от задней стойки к шпиндельной бабке.

Одновременное растачивание резцами нескольких отверстий повышает производительность, но не обеспечивает точности, поэтому таким способом обычно производят черновую обработку. При чистовом растачивании для обеспечения высокого качества обработки каждое отверстие рекомендуется растачивать отдельно.

Отверстие большого диметра, но малой длины растачивают резцом, закрепленным в радиальном суппорте планшайбы (рис.13,в). Планшайбе с резцом сообщают главное вращательное движение, а столу с заготовкой - продольную подачу.

Растачивание конических отверстий. Конические отверстия обрабатывают расточными головками, закрепленными в расточном шпинделе, которому сообщают осевую подачу. Конические отверстия диаметром более 80 мм растачивают резцом с использованием универсального приспособления, смонтированного на радиальном суппорте планшайбы (рис.13,г). В процессе обработки резец перемещается по наклонным направляющим приспособления.

Сверление, зенкерование, развертывание, цекование, зенкование и нарезание резбы метчиком. На расточных станках эти операции выполняются так же, как и на вертикально-сверлильных. Инструмент закрепляют в расточном шпинделе и сообщают ему главное вращательное движениеи осевую подачу. Заготовка, установленная на столе станка, остается неподвижной.

Обтачивание наружных цилиндрических поверхностей. Резец закрепляют на радиальном суппорте планшайбы (рис.13,д) и сообщают ему главное вращательное движение, а столу с заготовкой – продольную подачу.

Подрезание торцов. Торцы подрезают двумя способами: с подачей резца в направлении, перпендикулярном или параллельном оси шпинделя.

На рисунке 13,е показано подрезание торца проходным резцом, закрепленным на радиальном суппорте планшайбы. Резцу сообщают радиальную подачу (в направлении, перпендикулярном оси шпинделя) перемещением суппорта планшайбы. Небольшие плоскости подрезают пластинчатым резцом (рис.13,ж), которому сообщают осевую подачу (в направлении, параллельном оси шпинделя) перемещением расточного шпинделя. Обработка поверхностей с радиальной подачей обеспечивает большую точность.

Фрезерование поверхностей. На рисунке 13,з приведен пример фрезерования вертикальной плоскости торцовой фрезерной головкой, закрепленной в расточном шпинделе. Фрезе сообщают главное вращательное движение и вертикальную подачу перемещением шпиндельной бабки.

8 Схемы фрезерования поверхностей на горизонтально- и вертикально-фрезерных станках

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами (рис.14,а) и на вертикально-фрезерных

станках – торцовыми фрезами (рис.14,б). Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. При этом длина фрезы должна быть немного больше ширины обрабатываемой заготовки. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большей жесткости их крепления в шпинделе и более плавной работы. Это связано с тем, что число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами (рис. 14,е), а на вертикально-фрезерных станках – концевыми фрезами (рис. 14,г).

Наклонные плоскости и скосы фрезеруют торцовыми (рис. 14,д) и концевыми (рис. 14,е) фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости. Скосы фрезеруют на горизонтально-фрезерных станках одноугловой фрезой (рис. 14,ж).

Комбинированные поверхности фрезеруют набором фрез (рис. 14,з) на горизонтально-фрезерных станках. Точность взаимного расположения обработанных поверхностей зависит от жесткости по длине оправки. С этой целью применяют дополнительные опоры, избегают использования несоразмерных диаметров фрез (рекомендуемой отношение диаметров фрез не более 1,5).

Уступы и прямоугольные пазы фрезеруют дисковыми (рис. 14,и) и концевыми (рис. 14,к) фрезами на горизонтально- и вертикально-фрезерных станках.

Уступы и пазы целесообразно фрезеровать дисковыми фрезами, так как они имеют большее число зубьев и допускают работу с большими скоростями резания.

Фасонные пазы фрезеруют фасонной дисковой фрезой (рис. 14,л), угловые пазы – одноугловой и двухугловой (рис. 14,м) фрезами на горизонтально-фрезерных станках.

Паз типа «ласточкин хвост» фрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз – концевой фрезой, затем скосы паза – концевой одноугловой фрезой (рис. 14,н). Т-образные пазы (рис. 14,о), которые широко применяют в машиностроении как станочные пазы, например, на столах фрезерных станков, фрезеруют обычно за два прохода: вначале паз прямоугольного профиля концевой фрезой, затем нижнюю часть паза – фрезой для Т-образных пазов.

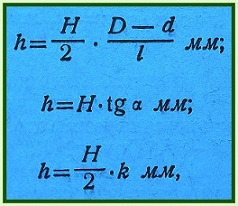

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

Фрезерная приставка к токарному станку .

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн, который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

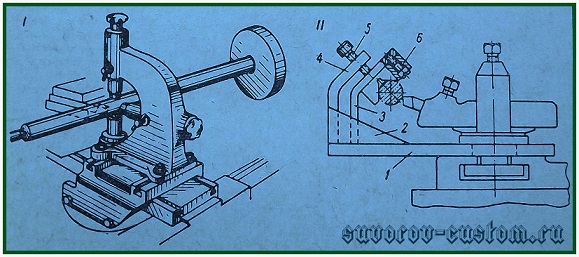

Приспособление для плавного перемещения задней бабки.

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка .

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции .

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного сверления и нарезания резьбы .

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Ну и в заключении о самодельных приспособлениях для токарных станков я публикую чуть ниже ещё одно видео с моего канала suvorov-custom, в котором я показываю ещё одно простейшее, но очень полезное приспособление, с помощью которого можно очень быстро отцентровать заготовку и далее окончательно зажать её ровно в патроне токарного станка.

Заводские приспособления для токарных станков .

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка .

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

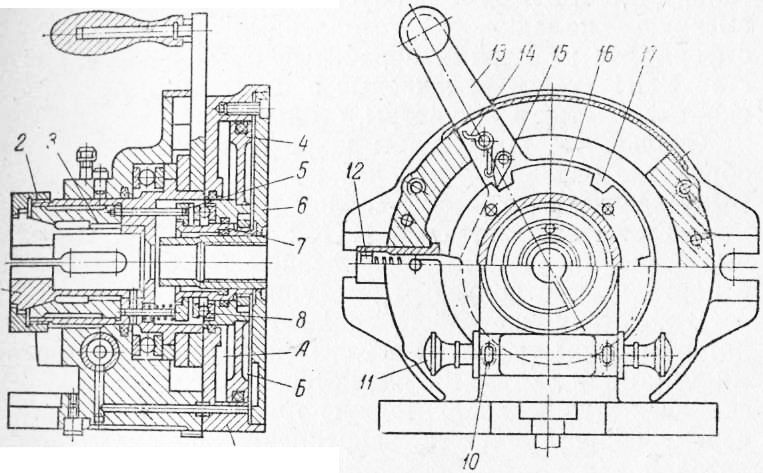

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты .

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре, или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта, он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Так как подвижный люнет закрепляется на каретке суппорта, он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим, кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

А ещё чуть ниже я опубликовал видео о самодельном делительном приспособлении для моего токарного станка ТВ 4, которое я изготовил всего за пару часов.

Ну и ещё ниже показано и рассказано о восстановлении моего станка ТВ — 4.

Вот вроде бы и всё. Конечно же здесь были опубликованы далеко не все приспособления для токарных станков, но если в вашей мастерской появятся хотя бы опубликованные в этой статье приспособления, то возможности вашей мастерской существенно расширятся, творческих успехов всем.

КЛАССИФИКАЦИЯ ТОКАРНЫХ ПРИСПОСОБЛЕНИЙ Все приспособления для токарных станков в целях унификации могут быть классифицированы последующим основным признакам: конструкция; размеры оборудования; размеры заготовок; достижимая точность обработки с использованием приспособления. По конструктивному признаку (в зависимости от способа установки и закрепления заготовок) токарные приспособления подразделяют на следующие группы: кулачковые, поводковые, цанговые и мембранные патроны; токарные центры; токарные оправки, базируемые в конус шпинделя; люнеты; планшайбы.

Кулачковые патроны Двухкулачковый (а) и трехкулачковый (б) самоцентрирующие патроны: 1 - заготовка В двухкулачковых самоцентрирующих патронах (а) закрепляют различные фасонные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления заготовки только одного типоразмера. Наиболее массовые трехкулачковые самоцентрирующие патроны (б) используют при обработке заготовок круглой и шестигранной формы или круглых прутков большого диаметра. Кулачковые патроны выполняются с ручным и механизированным приводом зажимных механизмов.

Универсальный двухкулачковый патрон. а - общий вид патрона; б - схема механизма патрона. Условные обозначения: W - сила зажима; Mкр - требуемый крутящий момент на ключе; L - длина рукоятки; D - диаметр зажимаемой детали; l 1 - длина направляющей части кулачка; l 2 - расстояние между осью зажимного винта и осью призмы; a 1 - угол призмы кулачка.

Самоцентрирующие трехкулачковые быстропереналаживаемые патроны Самоцентрирующие трехкулачковые клиновые патроны для об¬работки заготовок типа вала (а) и диска (б): 1- основной кулачок; 2-эксцентрик; 3- накладной кулачок; 4- тяга; 5 -плавающий центр; 6 - сменная вставка; 7- корпус; 8 - втулка с клиновыми замками; 9 - втулка; 10 - винт; 11, 12 - фланцы; 13 - штифт; 14 – вставка предназначены для базирования и закрепления заготовок типа вала и диска при обработке на токарных станках, в том числе с ЧПУ Применение автоматизированного патрона сокращает время на зажим заготовки и открепление обработанной детали по сравнению с ручным механизмом на % в значительной мере облегчает труд рабочего.

Нетрадиционные токарные патроны Такие патроны используют при точной обработке, когда необходимо исключить любую возможность деформации заготовки. Широко открывающийся самоцентрирующий патрон предназначен для токарной обработки деталей типа вилок. Длина хода зажима 210 мм. Система перемещения заготовки рычажная.

![]()

Нетрадиционные токарные патроны Приспособление, служит для закрепления алюминиевого корпуса насоса при обработке его на токарном станке. Комплект из трех кулачков, зажимая деформирующуюся часть (диафрагму) заготовки, центрирует ее с помощью штифтов для предварительной установки. Затем заготовка зажимается прихватами. Привод патрона гидравлический цилиндр.

![]()

Поводковый патрон Универсальный поводковый патрон предназначен для базирования заготовок типа вала и передачи им крутящего момента при обработке в центрах на токарных станках, в том числе с ЧПУ. 1,3 - резьбовые втулки; 2 - пружина; 3 - штанга; 4 - корпус хвостовика; 6 - неподвижный палец; 7- палец для крепления кулачка 8; 9 - плавающий центр; 10 - диск; 11- корпус патрона; 12 - поворотный кожух; 13 - фиксатор

Поводковые патроны Схема точения заготовки методом продольной подачи с использованием поводкового патрона и хомутика Точение методом продольной подачи осуществляется при помощи хомутика 1, который крепится на заготовке, и поводкового патрона 3, закрепляемого на шпинделе токарного станка. Заготовка 2 устанавливается в центрах. используют на токарных станках при обработке заготовок деталей типа вала в центрах станка

Мембранный патрон рожкового типа Применяют на токарных станках, если необходимо обработать партию заготовок с высокой точностью центрирования. В мембранном патроне рожкового типа заготовку 3 устанавливают между торцами винтов 2, которые через рожки 1 связаны с мембраной 4. При прогибе мембраны в сторону заготовки концы рожков с винтами расходятся и освобождают заготовку, а при снятии нагрузки с мембраны закрепляют ее. Настройка патрона на размер заготовки и регулирование силы зажима осуществляется с помощью винта 2. 1 рожки; 2 винт; 3 заготовка; 4 мембрана

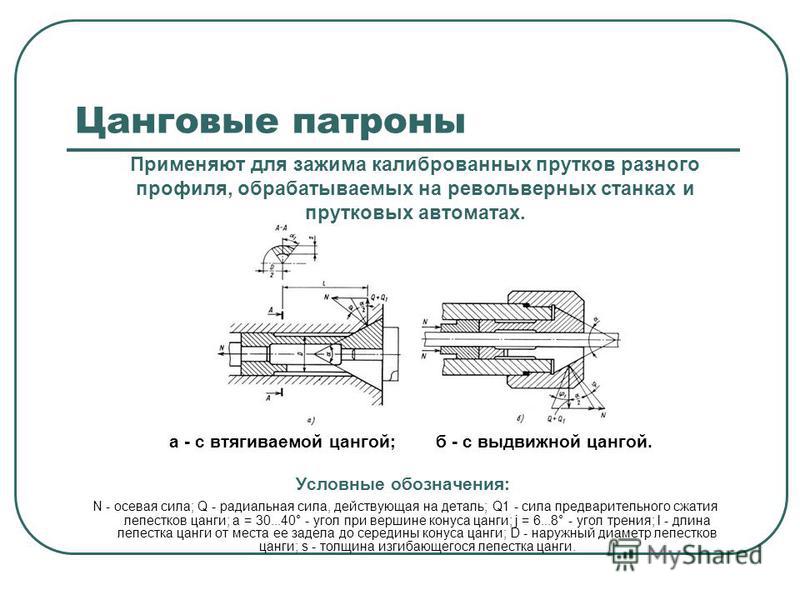

Цанговые патроны а - с втягиваемой цангой; б - с выдвижной цангой. Условные обозначения: N - осевая сила; Q - радиальная сила, действующая на деталь; Q1 - сила предварительного сжатия лепестков цанги; a = ° - угол при вершине конуса цанги; j = 6...8° - угол трения; l - длина лепестка цанги от места ее задела до середины конуса цанги; D - наружный диаметр лепестков цанги; s - толщина изгибающегося лепестка цанги. Применяют для зажима калиброванных прутков разного профиля, обрабатываемых на револьверных станках и прутковых автоматах.

Подающая цанга Подающая цанга навинчивай- ется на подающую трубу, которая получает от привода осевое перемещение для подачи рас- положенного в ней прутка. При загрузке станка пруток проталки- вается между лепестками подающей цанги, раздвигая их. Сила упругости прижимает лепестки к поверхности прутка. При перемещении подающей трубы лепестки цанги под действием сил трения сжимаются, увеличивая силу сцепления с прутком. Представляет собой стальную закаленную втулку с тремя надрезами, образующими пружинящие лепестки, концы которых прижаты друг к другу. Форма и размеры отверстия подающей цанги должны соответствовать профилю заготовки-прутка.

Зажимная цанга Зажимная цанга со сменными вкладышами (а) Перед обработкой прутка ослабляют винты 3, устанавливают вкладыш 1 нужного профиля и размера, ориентируя его по штифтам 2 Для обработки заготовок малого диаметра применяют зажимные разъемные цанги (б), у которых лепестки 4 разводятся пружинами Зажимная цельная цанга (в) может быть выполнена в виде втулки с пружинящими лепестками.

Токарные центры используют при обработке заготовок различной формы и размеров. Угол при вершине рабочей части 1 центра обычно равен 60°. Диаметр опорной части 3 меньше меньшего диаметра хвостовой части 2 конуса. Это позволяет вынимать центр из гнезда без повреждения конической поверхности хвостовой части заготовки.

Типы токарных центров Обратный центр служит для установки заготовок диаметром до 4 мм. У таких заготовок вместо центровых отверстий имеются наружные углубления конические поверхности с углом при вершине 60°, в которые входит внутренний конус центра, Центр с рифленой рабочей поверхностью рабочей части предназначен для обработки заготовок с большим центровым отверстием без поводкового патрона

Типы токарных центров срезанный центр применяется для подрезания торца заготовки, который устанавливают только в пиноль задней бабки. задний центр с твердосплавной рабочей частью изготовляют из углеродистой стали, для предотвращения изнашивания и предупреждения потери твердости Центр со сферической рабочей частью) используют в тех случаях, когда требуется обработать заготовку, ось которой не совпадает с осью вращения шпинделя станка.

Хомутики Обычный хомутик на девают на заготовку и закрепляют винтом(а). Хвостовиком хомутик упирается в палец поводкового патрона. Более удобен в работе самозатягивающийся хомутик (б), хвостовик 2 которого подвижно закреплен в корпусе 5 на оси 4. Нижняя часть хвостовика 2, обращенная к заготовке, выполнена эксцентрично по отношению к оси 4 и имеет насечку. Для установки хомутика на заготовку хвостовик наклоняют в сторону пружины 3, которая создает предвари- тельную силу зажима. Окончательный зажим заготовки обеспечивает палец- поводок 1 патрона в процессе обработки Обычный (а) и самозатягивающийся (б) токарные хомутики 1- палец-поводок; 2 - хвостовик; 3 - пружина; 4 - ось; 5 - корпус

Токарные оправки Применяют при закреплении заготовки с центральным отверстием (втулок, шестерен, колец) в центрах, если требования к качеству обработки заготовки высокое. При изготовлении таких деталей требуется получать высокую соосность наружных и внутренних поверхностей и заданную перпендикулярность торцов к оси детали

Виды токарных оправок В зависимости от способа установки и центрирования обрабатываемых заготовок оправки можно подразделить на следующие виды: Жесткие (гладкие) для установки заготовок с зазором или натягом; Разжимные цанговые; Клиновые (плунжерные, шариковые); С тарельчатыми пружинами; Самозажимные (кулачковые, роликовые); С центрирующей упругой втулкой.

Тонкостенная втулка для крепления заготовок. Условные обозначения: D - диаметр установочной поверхности втулки; h - толщина тонкостенной части втулки; T - длина опорных поясков; t - толщина опорных поясков; Smax - максимальный зазор между втулкой и заготовкой; lk - длина контактного участка втулки; lз - длина заготовки; Dз - диаметр базовой поверхности заготовки; d - диаметр отверстия опорных поясков втулки.

Разжимная токарная оправка предназначена для базирования и закрепления заготовок деталей типов фланца, зубчатого колеса, втулки, стакана при обработке их наружных поверхностей на токарных станках. А - оправка в сборе; б - детали оправки; в - схема обработки с использованием оправки; 1- кольцо; 2 - оправка; 3 - цанга; 4 - гайка

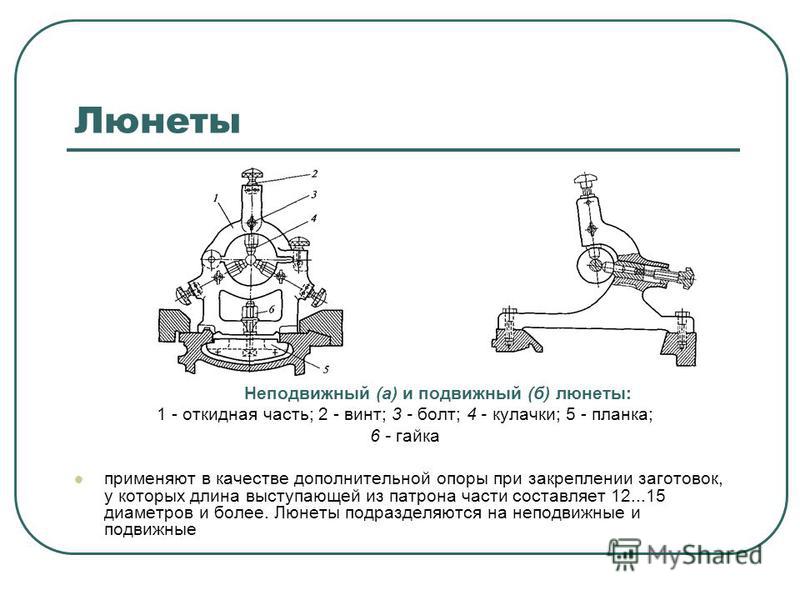

Люнеты Неподвижный (а) и подвижный (б) люнеты: 1 - откидная часть; 2 - винт; 3 - болт; 4 - кулачки; 5 - планка; 6 - гайка применяют в качестве дополнительной опоры при закреплении заготовок, у которых длина выступающей из патрона части составляет диаметров и более. Люнеты подразделяются на неподвижные и подвижные

Планшайбы отличаются конструкцией, наружными диаметрами, числом пазов для крепления наладок, размерами и расположением центрирующих элементов. Приспособление состоит из диска, который навинчивайется на шпиндель станка, и дополнительного диска 1, прикрепленного к корпусу болтами. Три прихвата 2 передвигаются по пазам диска 7 на сухарях. Заготовка устанавливается на сменной наладке и закрепляется вручную прихватами или прихватами с регулируемой опорой, устанавливаемыми в один из рядов 33 отверстий. В отдельных случаях используется центральный зажим. Для установки наладок может быть использована также кольцевая выточка. Унифицированная переналаживаемая токарная планшайба многократного применения, предназначенная для токарной обработки мелких и средних заготовок.

Наиболее широко распространенными приспособлениями для токарных и шлифовальных работ являются центры, кулачковые и цанговые патроны , которые применяют также и при других работах (например, сверлильных).

На рис. 122 показаны конструкции центров токарного станка: нормальные (рис. 122, α), со сферическим концом (рис. 122, б), применяемые при смещении осевой линии заготовки относительно линии центров станка, полуцентры (рис. 122, в), позволяющие совмещать наружное продольное точение и подрезку торцов. Для повышения износостойкости центров их армируют твердым сплавом или металлизируют поверхность конуса.

Из-за нагрева в процессе резания, вызывающего удлинение обрабатываемой заготовки, изменяется сила зажима. Для того чтобы зажимная сила была постоянна, в задней бабке располагают компенсаторы различных конструкций: пружинные, пневматические и гидравлические, которые позволяют несколько смещать пиноль при нагреве заготовки. Такие компенсаторы обычно используют при закреплении заготовки во вращающихся центрах.

Чтобы предотвратить прогиб нежестких заготовок валов, в качестве дополнительных опор применяют люнеты подвижного или неподвижного типа. Обычные конструкции неподвижных универсальных люнетов не отвечают требованиям скоростной обработки, так как кулачки люнета, изготовленные из бронзы или чугуна, быстро изнашиваются и в их сопряжении с деталью образуется зазор, что приводит к вибрациям. В. К. Семинский предложил модернизировать люнет (рис. 123). В основании 1 люнета вместо кулачков 7 устанавливают шарикоподшипники, а гнездо под кулачок в крышке 2 растачивают и вставляют в него стержень 4 с пружиной 5. На стержне закреплена серьга 6 с двумя шарикоподшипниками. Шарикоподшипники основания люнета настраивают на диаметр по контрольному валику, устанавливаемому в центрах, или по самой обрабатываемой заготовке.

Затем накидывают крышку 2 люнета и гайкой 3 регулируют положение стержня 4 с таким расчетом, чтобы зазор между основанием и крышкой составлял 3…5 мм , после этого эксцентриком 8 прижимают крышку. При этом пружина 5 сжимается и шарикоподшипники, установленные в серьге, с силой начинают прижимать обрабатываемую деталь к шарикоподшипникам основания.

Биение из-за овальности и неодинаковой толщины различных участков обрабатываемой заготовки при данной конструкции люнета воспринимается пружиной 5, которая работает как амортизатор.

Наиболее распространенными устройствами передачи крутящего момента обрабатываемым заготовкам на шпинделе передней бабки являются поводковые устройства : хомутики, скобы, поводковые оправки, поводковые планшайбы, поводковые патроны, кулачковые патроны, цанговые зажимные устройства.

Обычные и самозажимные хомутики имеют ограниченное применение, так как требуют значительного времени для установки, поэтому чаще применяют самозажимные поводковые оправки. Устанавливать и снимать заготовки в этом случае можно при вращении шпинделя.

Установленную в центрах заготовку перемещают влево поджимом пиноли, задней бабки, при этом в торец заготовки вдавливают зубья поводка, что обеспечивает передачу крутящего момента от шпинделя к заготовке.![]()

Из патронов, применяющихся для установки и закрепления заготовок на токарных станках, наиболее распространены самоцентрирующие трехкулачковые патроны. Для закрепления несимметричных заготовок применяют обычно четырехкулачковые патроны с независимым перемещением каждого кулачка с помощью винта.

При базировании обрабатываемой заготовки по внутренней поверхности применяют разжимные оправки с пневматическим приводом. Наиболее характерной конструкцией пневматического поводкового патрона является патрон, показанный на рис, 124. В этой конструкции устанавливать и снимать заготовку можно не останавливая шпиндель станка. Патрон снабжен автоматически запирающимся плавающим центром.

В отверстиях корпуса приспособления установлены плунжеры 7, в пазах которых находятся зубчатые колеса 5, вращающиеся на запрессованных в плунжеры 7 осях 6. Зубчатые колеса 5 находятся в зацеплении с реечными клиньями 8, которые своими скосами с помощью крестообразных вкладышей 4, находящихся в пазах колодок 3, перемещают колодки с эксцентриковыми кулачками зажимаемой заготовке. Кулачки 1 вращаются на осях 2, закрепленных в колодках 3.

В середине патрона находится втулка 14 с плавающим патроном 16, жестко связанным с корпусом патрона. Головка 10 связана со штоком пневматического цилиндра качалки 9.

При зажиме головка 10 толкает плунжеры 7 и подает вперед втулку 15, сидящую на втулке 14. Кулачки 1 пружинными плунжерами 11 прижимаются к упорным винтам 12, которые обеспечивают касание средней части поверхности кулачка и зажимаемой заготовки. При упирании кулачков 1 в обрабатываемую заготовку зубчатые колеса 5, перекатываясь по зубьям реечных клиньев 8, перемещают втулку 15, которая своим корпусом и тремя шариками зажимает центр 16. Колодки 3 с кулачками 1 в нерабочем состоянии удерживаются пружинными плунжерами 13 на одинаковом расстоянии от центра патрона.

На рис. 125 приведена конструкция задней бабки токарного станка с встроенным вращающимся центром и пневматическим цилиндром для перемещения пиноли. Это устройство позволяет уменьшить затраты времени на перемещение пиноли. Пиноль 2 перемещается с вращающимся центром 1 посредством штока 3 и поршня 5 пневмоцилиндра 4. Когда сжатый воздух поступает в правую полость цилиндра, поршень, перемещаясь влево, толкает штоком пиноль к обрабатываемой заготовке.

Пневмоцилиндр 4 жестко закреплен на корпусе задней бабки. С помощью распределительного крана 6 осуществляют управление приводом.

Для обработки заготовок на токарных станках применяют пневматические трехкулачковые патроны с регулируемыми кулачками. Применение регулируемых кулачков обусловлено необходимостью обработки заготовок различных размеров. Частые перестановки кулачков (или накладок) вызывают необходимость их протачивать или шлифовать, что, естественно, затрудняет переналадку, особенно в течение рабочего дня. Показанная на рис. 126 конструкция позволяет не только регулировать кулачки в зависимости от формы заготовки или ее размеров, но и быстро переналаживать патрон для работы в. центрах. В корпусе 2 патрона находится муфта 1, соединенная резьбой с тягой пневматического привода. В проточку муфты входят длинные концы трех рычагов 3, а их короткие концы - в пазы ползушек 4, соединенных винтами 5 с кулачками 6. На торцевую поверхность патрона нанесена кольцевая риска 7, а на кулачках имеются деления, позволяющие предварительно устанавливать кулачки. При переналадке патрона для работ в центрах в центральное отверстие вставляют переходную втулку с нормальным центром, а один из кулачков используют в качестве поводка.

В некоторых случаях обрабатываемые заготовки с буртиками или фланцами целесообразно центрировать на коротких жестких пальцах или в выточках и зажимать вдоль оси. На рис. 127 показана конструкция пневматического приспособления для осевого зажима тонкостенной втулки с буртиком. Втулку центрируют в выточке диска 7, прикрепленного к корпусу 1, и зажимают вдоль оси тремя рычагами 6, посаженными на оси 5. Рычаги приводят в действие тягой, соединенной с винтом 2, при перемещении которой передвигается коромыслом 4 вместе с рычагами 6, зажимающими обрабатываемую заготовку. При движении тяги слева направо винт 2 посредством гайки 3 перемещает в сторону коромысло 4 с рычагами 6. Пальцы, на которые посажены рычаги 6, скользят по косым пазам диска 7 и таким образом при раскреплении обработанной заготовки несколько приподнимаются (как показано тонкой линией), позволяя освободить обработанную деталь и установить новую заготовку.

Закрепление по буртику позволяет обрабатывать как наружные, так и внутренние поверхности.

На предприятиях применяют также пневматические устройства со сменными зажимными рычагами, обеспечивающими концентричность наружной и внутренней обрабатываемых поверхностей. Конструкция такого приспособления приведена на рис. 128 и представляет собой корпус 5, внутри которого на шарнирных осях установлены рычаги 2 и 4.

Короткие концы рычагов выступают наружу, а длинные установлены в прямоугольном пазу штока 3. В резьбовое отверстие штока ввернута тяга 1, соединенная со штоком пневмоцилиндра (на рисунке не показан). Корпус приспособления центрируется на планшайбе 7 станка втулкой 6.

При движении тяги 1 со штоком 3 справа налево короткие концы рычагов 2 и 4 зажимают заготовку.

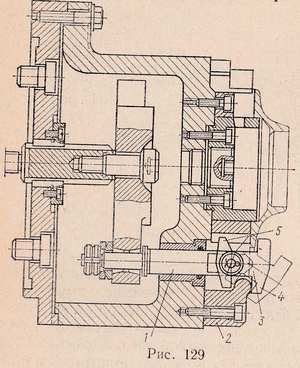

Применяют также патроны с установкой заготовок по обработанным базам. На рис. 129 показана конструкция патрона с установкой заготовки по центральному отверстию и зажимом за фланец. При креплении кулачки 3, сидящие на концах штоков 1, своими выступами опираются на планку 2, разгружая штоки от изгибающих сил.

При раскреплении обработанной детали кулачки 3 нижними наружными выступами 4 упираются в планку 2, освобождая деталь, а внутренними выступами 5 сталкивают ее с установочного пальца.

Для обработки на оправках применяют различные виды разжимных пневматических устройств. На рис. 130 показана конструкция трех кулачковой разжимной оправки. Она состоит из корпуса 2 с чугунной резьбовой втулкой 3, навинченной на шпиндель станка. Заготовку зажимают тремя кулачками 4, расположенными под углом 120° в отверстиях корпуса оправки и выдвигаемыми с помощью втулки 5 с тремя клиньями. Втулка перемещается тягой 1 от пневматического привода. Кулачки 4 возвращаются в исходное положение при освобождении обработанной детали пружинными кольцами 6.

Основным недостатком размещения пневматического привода на заднем конце шпинделя является невозможность обработки прутковых заготовок. На рис. 131 показана конструкция пневматического цангового патрона, который позволяет обрабатывать заготовки из прутка, проходящего через отверстия шпинделя станка. В данной конструкции сжатый воздух поступает через распределительную коробку, укрепленную на заднем конце шпинделя станка. Воздуховод от распределительной коробки к патрону расположен в двух металлических трубках 1, впаянных в канавки трубы 2.

При зажиме заготовки сжатый воздух направляется в правую полость патрона, перемещая поршень 3 с привернутым в нему кольцом 5. Это кольцо, надавливая на кулачки 6, перемещает их по конической поверхности втулки 4, зажимая тем самым заготовку. Для раскрепления обработанной детали сжатый воздух направляется в левую полость патрона, сдвигая поршень 3 вправо, при этом кулачки 6 под воздействием пружинного кольца 7 расходятся.

Похожие статьи