Механическая обработка - это процесс, во время которого изменяются размеры и конфигурация заготовок и деталей. Если же говорить о металлических изделиях, то для их обработки используются специальные режущие инструменты, такие как резцы, протяжки, сверла, метчики, фрезы и т. д. Все операции выполняются на металлорежущих станках согласно технологической карте. В данной статье мы узнаем, какие бывают способы и виды механической обработки металлов.

Патрон можно брать извне или изнутри челюстей. Расширяемые оправки: они обеспечивают позиционирование и удерживание в позиции внутри или снаружи коротких или длинных кусков. Для их конструкций используются одна или несколько деформируемых частей. Наиболее распространенным типом является зажимной патрон, который находится в качестве держателя инструмента для цилиндрических режущих инструментов.

Двери специальных частей: они специально разработаны и предназначены для этапа обработки. Они устанавливаются либо вместо оправки с использованием тех же опорных поверхностей, что и на гладкой пластине. В последнем случае сборка может быть установлена на любом токарном станке, что не соответствует предыдущему решению: соединение оправки с шпинделем отличается от одной модели башни к другой.

Способы обработки

Механообработка подразделяется на две большие группы. В первую входят операции, которые происходят без снятия металла. К ним относят ковку, штамповку, прессование, прокат. Это так называемая с помощью давления или удара. Её применяют для того, чтобы придать необходимую форму заготовке. Для цветных металлов чаще всего используют ковку, а для черных - штамповку.

Для резки, канавки и сверления снижается скорость на одну треть. Приблизительные значения: - для высокоскоростного стального инструмента: от 0, 1 до 0, 3 для черновой обработки от 0, 05 до 0, 2 для отделки - для инструмента из карбида: от 0, 2 до 0, 4 для черновой обработки от 0, 1 до 0, 2 в отделке.

Пескоструйные кабины, дробеструйные машины и оборудование. Полирование, удаление заусенцев, раскисление, сглаживание, обезжиривание, пескоструйная обработка, дробеструйная обработка, травление, очистка, удаление накипи являются некоторыми распространенными примерами применений, которые являются методами обработки поверхности. Обработка поверхности - механическая, химическая, электрохимическая или физическая операция, которая имеет следствием изменения внешнего вида или функции поверхности материалов, чтобы приспособить его к заданным условиям использования. большинство отраслей промышленности и материалов, таких как бетон, металл, алюминий, стекло или пластик.

Вторая группа включает в себя операции, в ходе которых с заготовки снимается часть металла. Это необходимо для придания ей необходимых размеров. Такая механическая обработка металла называется резанием и выполняется при помощи Наиболее распространенными способами обработки являются точение, сверление, зенкерование, шлифование, фрезерование, развертывание, долбление, строгание и протягивание.

Ваш запрос зарегистрирован. Пожалуйста, заполните контактную информацию, с которой свяжутся поставщики, соответствующие вашим потребностям. Механические характеристики сталей могут быть улучшены путем термообработки и обработки поверхности. Прежде всего, он стремится увеличить предел текучести, твердость и получить стабильную структуру с мелким зерном. Реакция на эти обработки зависит главным образом от состава сталей.

Термическая обработка - это операция по улучшению механических характеристик металла. Эти обработки можно проводить до или после обработки деталей, чтобы получить желаемые рабочие свойства. Он часто стремится улучшить твердость. Но, желая улучшить одну характеристику, часто меняют другую. Таким образом, увеличение твердости металла часто сопровождается уменьшением упругости. Это может показаться парадоксальным, но, сделав сталь более твердой, ее можно сделать более хрупкой, более хрупкой. Эти обработки, модифицируя сталь в ее структуре, также изменяют поведение металла в его способности к механической обработке.

От чего зависит вид обработки

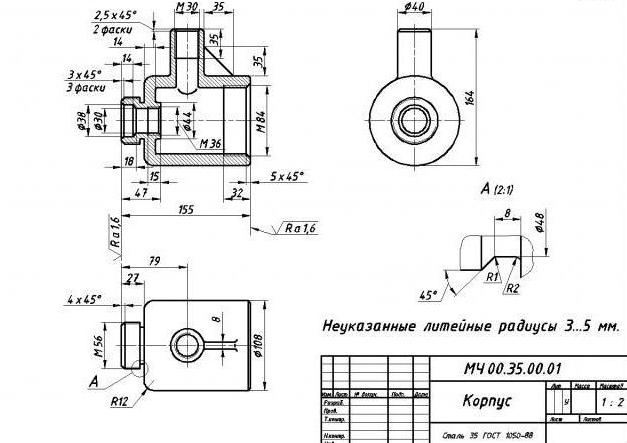

Изготовление металлической детали из заготовки - трудоёмкий и достаточно сложный процесс. Он включает в себя множество различных операций. Одной из них является механическая обработка металла. Прежде чем к ней приступить, составляют технологическую карту и делают чертеж готовой детали с указанием всех необходимых размеров и классов точности. В некоторых случаях для промежуточных операций также подготавливают отдельный чертеж.

Термическая обработка включает нагрев металла и его охлаждение. Если это было сделано эмпирически в прошлом, наука позволила во многих экспериментах продвинуть знания и полученные результаты. Время техобслуживания металлической детали при заданной температуре, скорость операций нагрева и охлаждения, изменяет эффект термообработки.

Наиболее распространенные термические обработки - закалка, отпуск и отжиг. Закалка или закалка. Замачивание металла включает нагрев его, а затем его охлаждение. Чтобы охладить его, вы можете погрузиться в холодную водяную баню, охладить ее маслом или воздухом. Для операции тушения требуется печь, но также, в зависимости от объема закаленной детали, ее состава и температуры тушения, а также инфракрасного термометра.

Кроме того, существует черновая, получистовая и чистовая механическая обработка металла. Для каждой из них выполняется расчет и припусков. Вид обработки металла в целом зависит от обрабатываемой поверхности, класса точности, параметров шероховатости и размеров детали. Например, для получения отверстия по квалитету Н11 используют черновое сверление сверлом, а для получистого развертывания на 3 класс точности можно использовать развертку или же зенкер. Далее мы изучим способы механической обработки металлов более детально.

Таким образом, закалка является термической обработкой, направленной на повышение прочности стали. Наблюдается увеличение характеристик растяжения и твердости и в то же время наблюдается снижение характеристик пластичности. Говорят, что сталь обрабатывается, когда она пропитана, и что она подверглась обработке дохода.

Обработанная сталь является закаленной и закаленной сталью. Так называемая предварительно обработанная сталь просто означает, что она является готовой к употреблению сталью. Также пользователь может запросить сертификат анализа материала, который выполняется для каждого броска в заводских лабораториях. Каждое литье несет число, которое позволяет отслеживать его.

Точение и сверление

Точение выполняется на станках токарной группы при помощи резцов. Заготовка крепится в шпиндель, который вращается с заданной скоростью. А резец, закрепленный в суппорте, совершает продольно-поперечные движения. В новых ЧПУ-станках все данные параметры вводятся в компьютер, и устройство само выполняет необходимую операцию. В старых моделях, например, 16К20 продольно-поперечные движения выполняются вручную. На токарных станках возможно точение фасонных, конических и цилиндрических поверхностей.

Прочность стали связана с ее составом. Таким образом, некоторые легированные стали обладают способностью пропитываться просто воздушным охлаждением. Эти стали называются автотрещинами. Таким образом, закалка этих «авторемонтных» сталей чрезвычайно высока на поверхности и в ядре, то есть в центре заготовки. Таким образом, преимущество самостепенных сталей заключается в том, чтобы впитываться в воздух, без необходимости контролировать температуру охлаждения и вызывать деформацию детали за счет несоблюдения температуры или продолжительности охлаждения.

Сверление - это операция, которую выполняют для получения отверстий. Главным рабочим инструментом является сверло. Как правило, сверление не обеспечивает высокий класс точности и является либо черновой, либо получистовой обработкой. Для получения отверстия с квалитетом ниже Н8 используют развертывание, рассверливание, растачивание и зенкерование. Кроме того, после сверления также могут выполнять нарезание внутренней резьбы. Такая механическая обработка металла выполняется при помощи метчиков и некоторых видов резцов.

Термин сверхтвердеющий соответствует основной термообработке, проводимой на нержавеющих сталях. Эта обработка направлена на смягчение металла и большую гибкость при одновременном ограничении рисков межгранулированной коррозии. Случай сварки: тепловой эффект сварки сравним с закалкой. Термическая обработка после сварки направлена на снятие любых остаточных напряжений или обеспечение обработки дохода в умеренных зонах.

Таким образом, доход после этого осуществляется после операции тушения. Это состоит в повторном нагревании металла после энергичного тушения, чтобы увеличить его обрабатываемость, сделав его пластичностью. Как и операция тушения, нагрев стали вызывает изменение ее структуры. Самым замечательным эффектом дохода является заметное снижение внутренних напряжений, существующих в части, следующей за тушением, путем устранения внутренних напряжений. Это дает хорошо сбалансированные характеристики прочности и пластичности.

Фрезерование и шлифование

Фрезерование - один из наиболее интересных способов обработки металлов. Данная операция выполняется при помощи самых разнообразных фрез на фрезерных станках. Различают концевую, фасонную, торцевую и периферийную обработку. Фрезерование может быть как черновым и получистовым, так и чистовым. Наименьший квалитет точности, получаемый при чистовой обработке,- 6. При помощи фрез вытачивают различные шпонки, канавки, колодцы, подсечки, фрезеруют профили.

Отжиг металлической части представляет собой процесс, соответствующий циклу нагрева, а затем медленное или очень медленное охлаждение, позволяющее модифицировать характеристики металла. Цель отжига состоит в том, чтобы привести металл к состоянию равновесия, чтобы облегчить его использование.

Если термическая обработка позволяет дать однородность кусочка, иногда может быть интересно дать кусок твердости только на поверхности и сохранить высокую упругость в глубине души. Это называется обработкой поверхностного упрочнения. Целью тушения поверхности является получение на несколько миллиметров упрочнения поверхностной части стального листа с целью повышения устойчивости к износу, ударам и усталости. Кусок сохраняет свою пластичность. Для этой цели оксиацетиленовая горелка гасится или высокочастотной индукцией.

Шлифование - механическая операция, используемая для повышения качества шероховатости, а также для снятия лишнего слоя металла вплоть до микрона. Как правило, данная обработка является завершающим этапом при изготовлении деталей, а значит, является чистовой. Для срезания используются абразивные круги, на поверхности которых расположено огромное количество зерен, имеющих разную форму режущей кромки. При такой обработке деталь очень сильно нагревается. Для того чтобы металл не деформировался и не надкололся, используют смазочно-охлаждающие жидкости (СОРЖ). Механическая обработка цветных металлов осуществляется при помощи алмазных инструментов. Это позволяет обеспечить наилучшее качество изготавливаемой детали.

В рамках тушения факела получается твердость по Бринеллю от 450 до 650, т.е. от 140 до 220 кг. Принцип науглероживания состоит в том, чтобы включить на поверхность мягкой стали достаточное количество углерода, чтобы придать свойствам твердой стали. Центр детали сохраняет свою упругость, характерную для мягких сталей. Эти стали, легко обрабатываемые и особенно используемые для небольших деталей, получают после цементации, отжига, а затем закалки для получения оптимальной твердости.

Азотирование - это обработка поверхности, которая заключается в обогащении азотной части поверхности стали. Это приводит к образованию чрезвычайно тонкого периферического слоя, твердость Бринелла которого может достигать и превышать. Это делает их пригодными для всех деталей с высокой устойчивостью к износу.

Похожие статьи